|

|

|

|

|

说明

|

|

划分原则:

|

|

|

建筑结构加固工程作为建筑工程的一个分部工程,应根据其加固材料种类和施工技术特点划分为若干子分部工程;每一子分部工程应按其主要工种、材料和施工工艺划分为若干分项工程;每一分项工程应按其施工过程控制和施工质量验收的需要划分为若干检验批。子分部工程和分项工程的具体划分应符合本规范的规定。

|

|

主控项目:

|

|

|

1

|

检查数量:按进场批次,每批号见证取样3件,每件每组分称取500g,并按相同组分予以混匀后送独立检验机构复检。检验时,每一项目每批次的样品制作一组试件。

|

|

|

检验方法:在确认产品批号、包装及中文标志完整的前提下,检查产品合格证、出厂日期、出厂检验报告、进场见证复验报告,以及抗冲击剥离试件破坏后的残件。

|

|

2

|

附录E 粘结材料粘合加固材与基材的正拉粘结强度试验室测定方法及评定标准

|

|

|

E.1 适用范围

|

|

|

E.1.1本方法适用于试验室条件下以结构胶粘剂、界面胶(剂)或聚合物砂浆为粘结材料粘合(包括涂布、喷抹、浇注等)下列加固材料与基材,在均匀拉应力作用下发生内聚、粘附或混合破坏的正拉粘结强度测定:

|

|

|

1 纤维复合材与基材混凝土;

|

|

|

2 钢板与基材混凝土;

|

|

|

3 结构用聚合物砂浆层(或复合砂浆层)与基材混凝土;

|

|

|

4 结构界面胶(剂)与基材混凝土。

|

|

|

E.1.2 本方法不适用于测定室温条件下涂刷、粘合与固化的,质量大于300g/m2

|

|

|

碳纤维织物与基材混凝土的正拉粘结强度。

|

|

|

E.2.1拉力试验机的力值量程选择,应使试样的破坏荷载,发生在该机标定的满负荷的20%~80%之间;力值的示值误差不得大于1%。

|

|

|

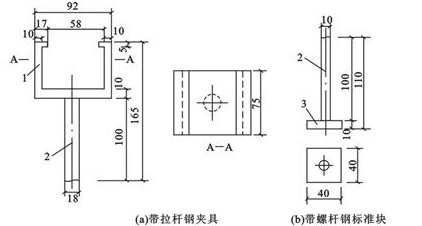

E.2.2试验机夹持器的构造应能使试件垂直对中固定,不产生偏心和扭转的作用。E.2.3试件夹具应由带拉杆的钢夹套与带螺杆的钢标准块构成,且应以45号碳钢制作;其形状及主要尺寸如图E.2.3所示。

|

|

|

|

|

|

图E.2.3 试件夹具及钢标准块尺寸1-钢夹具;2-螺杆;3-标准块注:图中尺寸为mm

|

|

|

E.3 试件

|

|

|

E.3.1试验室条件下测定正拉粘结强度应采用组合式试件,其构造应符合下列规定:

|

|

|

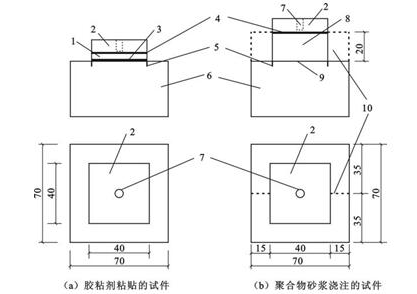

1 以胶粘剂为粘结材料的试件应由混凝土试块(图E.3.1-1)、胶粘剂、加固材料(如纤维复合材或钢板等)及钢标准块相互粘合而成(图E.3.1-2,a)。

|

|

|

2 以结构用聚合物砂浆为粘结材料的试件应由混凝土试块(图E.3.1-1)、结构界面胶(剂)涂布层、现浇的聚合物砂浆层及钢标准块相互粘合而成(图E.3.1-2,b);

|

|

|

3 若检验结构界面胶(剂),应将聚合物砂浆层换为细石混凝土层。

|

|

|

|

|

|

|

|

|

|

|

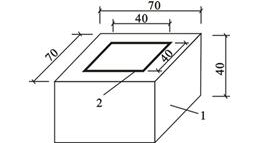

图E.3.1-1 混凝土试块形式及尺寸1-混凝土试块;2-预切缝注:图中尺寸为mm

|

|

|

|

图E.3.1-2 正拉粘结强度试验的试件

|

|

1-加固材料;2-钢标准块;3-受检胶的胶缝;4-粘贴标准块的快固胶;

|

|

5-预切缝;6-混凝土试块;7-ф10螺孔;8-现浇聚合物砂浆层(或复合砂浆层);

|

|

9-结构界面胶(剂);10-虚线部分表示浇注砂浆用可拆卸模具的安装位置注:图中尺寸为mm

|

|

E.3.2 试样组成部分的制备应符合下列规定:

|

|

1 受检粘接材料应按产品使用说明书规定的工艺要求进行配制和使用。

|

|

2 混凝土试块的尺寸应为70mm×70mm×40mm;其混凝土强度等级,对A 级和B级胶粘剂均应为C40~C45;对A级和B级界面胶(剂),应分别为C40和C25。对I级和II 级聚合物砂浆,其试块强度等级与界面胶(剂)的要求相同。试块浇注后应经28d标准养护;试块使用前,应以专用的机械切出深度为4~5mm的预切缝,缝宽约2mm,如图E.3.1-1所示。预切缝围成的方形平面,其净尺寸应为40mm×40mm,并应位于试块的中心。混凝土试块的粘贴面(方形平面)应作打毛处理。打毛深度应达骨料新面,且手感粗糙,无尖锐突起。试块打毛后应清理洁净,不得有松动的骨料和粉尘。

|

|

3 受检加固材料的取样应符合下列要求:

(1)纤维复合材应按规定的抽样规则取样;从纤维复合材中间部位裁剪出尺寸为40mm×40mm的试件;试件外观应无划痕和折痕;粘合面应洁净,无油脂、粉尘等影响胶粘的污染物。

(2)钢板应从施工现场取样,并切割成40mm×40mm的试件,其板面及周边应加工平整,且应经除氧化膜、锈皮、油污和糙化处理;粘合前,尚应用工业丙酮擦洗干净。

(3)聚合物砂浆和复合砂浆,应从一次性进场的批量中随机抽取其各组分,然后在试验室进行配制和浇注。

|

|

4 钢标准块

钢标准块(图E.2.3.b)宜用45号碳钢制作;其中心应车有安装φ10螺杆用的螺孔。标准块与加固材料粘合的表面应经喷砂或其他机械方法的糙化处理;糙化程度应以喷砂效果为准(本规范第9.3.2 条及注)。标准块可重复使用,但重复使用前应完全清除粘合面上的粘结材料层和污迹,并重新进行表面处理。

|

|

|