|

|

|

式的破坏面积占粘合面面积85%以上,均可判为正常破坏;

|

|

|

2)当破坏形式为粘附破坏、粘结材料内聚破坏或基材混凝土内聚破坏面积少于85%的混合破坏,均应判为不

|

|

正常破坏。

|

|

注:钢标准块与检验用高强、快固化胶粘剂之间的界面破坏,属检验技术问题,应重新粘贴;不参与破坏形

|

|

式正常性评定。

|

|

E.7 试验结果的合格评定

|

|

E.7 试验结果的合格评定

|

|

E.7.1 组试验结果的合格评定,应符合下列规定:

|

|

1 当一组内每一试件的破坏形式均属正常时,应舍去组内最大值和最小值,而以中间三个值的平均值作为该

|

|

组试验结果的正拉粘结强度推定值;若该推定值不低于现行国家标准《混凝土结构加固设计规范》GB 50367

|

|

规定的相应指标(对界面胶、界面剂暂按底胶的指标执行),则可评该组试件正拉粘结强度检验结果合格;

|

|

2 当一组内仅有一个试件的破坏形式不正常,允许以加倍试件重做一组试验。若试验结果全数达到上述要求,

|

|

则仍可评该组为试验合格组。

|

|

E.7.2 检验批试验结果的合格评定应符合下列要求:

|

|

1 若一检验批的每一组均为试验合格组,则应评该批粘结材料的正拉粘结性能符合安全使用的要求;

|

|

2 若一检验批中有一组或一组以上为不合格组,则应评该批粘接材料的正拉粘结性能不符合安全使用要求;

|

|

3 若检验批由不少于20 组试件组成,且仅有一组被评为试验不合格组,则仍可评该批粘结材料的正拉粘接性

|

|

能符合使用要求。

|

|

E.7.3 试验报告应包括下列内容:

|

|

1 受检胶粘剂、聚合物砂浆或界面剂的品种、型号和批号;

|

|

2 抽样规则及抽样数量;

|

|

3 试件制备方法及养护条件;

|

|

4 试件的编号和尺寸;

|

|

5 试验环境的温度和相对湿度;

|

|

6 仪器设备的型号、量程和检定日期;

|

|

7 加荷方式及加荷速度;

|

|

8 试件的破坏荷载及破坏形式;

|

|

9 试验结果整理和计算;

|

|

10 取样、测试、校核人员及测试日期。

|

|

附录M 碳纤维织物中碳纤维K 数快速判定方法

|

|

M.0.1 适用范围

|

|

|

本方法适用于碳纤维织物(布)中碳纤维纤度——K 数的快速检测与判定。

|

|

M.0.2 应用条件

|

|

|

当采用本方法测定碳纤维K数时,该织物必须是以机织工艺生产的单向连续纤维稀纬定型的产品。

|

|

M.0.3 术语

|

|

|

经纱密度 warp density

|

|

|

织物纬向单位长度内碳纤维纱线根数;一般以根/10mm 表示。

|

|

|

注:检测时应注意,本术语所谓的纱线根数,也称束数,但不得误解为单丝的根数。

|

|

M.0.4 原理

|

|

|

本方法系通过检测碳纤维织物的经纱密度来判定其纤度(K 数)。检测应在室温条件下,用往

|

|

复移动式织物密度镜或直尺,测量一定宽度ai(一般取ai≥100mm)内碳纤维径向纱线根数,并按下

|

|

式计算其经纱密度(Ni);

|

|

|

Ni=ni×10/ai

|

(M.0.4)

|

|

式中:ni——在ai 宽度内纱线的总根数。

|

|

M.0.5 检测方法

|

|

|

1 将受检的碳纤维织物平铺在平整台面上。在不施加张力的状态下,把往复移动式织物密度镜或直尺按垂直于碳纤维纱线方向放置在碳纤维织物上,使织物密度镜或直尺的标线的左侧起点与纱线的同侧边缘相重合。

|

|

|

|

|

2 测量织物密度镜或直尺的起点至最终计数的纱线右侧边的精确长度。

|

|

|

|

|

|

3 样本量确定:每检验批织物取样1m;每m 织物测10 个数据。

|

|

|

|

|

|

4 计算得到的经纱密度,以平均值表示。

|

|

|

|

|

M.0.6 判定规则

|

|

|

|

|

|

1 按表M.0.6 给出的经纱密度与碳纤维纱线纤度(K数)对照表,判定所检测碳纤维织物的K数。

|

|

|

|

|

|

2 当检测的经纱密度超出表M.0.6 某一最接近的经纱密度范围,而又不落入另一经纱密度范围时,应加倍抽样复验该碳纤维织物的经纱密度。若复验结果合格,仍可判该织物的K 数符合其产品说明书给定值;若复验结果不合格,则判定该织物说明书的给定值与实际不符,应予退货;不得用于工程上。

|

|

|

|

|

|

表M.0.6 经纱密度与K 数对照表

|

|

|

|

|

|

碳纤维织物规格

|

经纱密度(根/10mm)

|

碳纤维K 数

|

|

|

|

|

|

200g/㎡

|

2.50-2.70

|

12

|

|

|

|

|

|

2.00-2.10

|

15

|

|

|

|

|

|

1.67-1.80

|

18

|

|

|

|

|

|

1.25-1.35

|

24

|

|

|

|

|

|

0.63-0.68

|

48

|

|

|

|

|

|

200g/㎡

|

3.75-3.85

|

12

|

|

|

|

|

|

3.00-3.15

|

15

|

|

|

|

|

|

2.50-2.70

|

18

|

|

|

|

|

|

1.88-2.03

|

24

|

|

|

|

|

|

0.95-1.02

|

48

|

|

|

|

|

附录N 纤维复合材层间剪切强度测定方法

|

|

|

|

|

N.1 适用范围

|

|

|

|

|

N.1.1 本方法适用于测定以湿法铺层、常温固化成型的单向纤维织物复合材的层间剪切强度;也可用于测定叠合胶粘、常温固化的多层预成型板的层间剪切强度。

|

|

|

|

|

|

对多向纤维织物复合材,若其试件长度方向的纤维体积含量在25%以上时,也可按本方法测定其层间剪切强度。

|

|

|

|

|

N.1.2 本方法测定的纤维复合材层间剪切强度可用于纤维材料与胶粘剂的适配性评定。

|

|

|

|

|

N.2 试样成型模具

|

|

|

|

|

N.2.1 试样成型模具的制备应符合下列规定:

|

|

|

|

|

|

1 成型模具由一对尺寸为400mm×300mm×25mm 光洁的钢板组成,其中一块作为压板,另一块作为织物铺层的模板。在模具的上下各有一对长500mm的10 号或12 号槽钢;在槽钢端部钻有D=18mm 的螺孔,并配有4根试样时的施压工具。

|

|

|

|

|

|

2 成型模具的钢板,应经刨平后在铣床上铣平,其加工面的表面光洁度应为6.3。

|

|

|

|

|

|

3 成型模具尚应配有2 块长300mm、宽20mm、厚4mm 的钢垫板,用于控制织物铺层经加压后应达到的标准厚度。

|

|

|

|

|

N.2.2 辅助工具及材料应符合下列规定:

|

|

|

|

|

|

1 可测力的活动扳手4 把;

|

|

|

|

|

|

2 厚0.1mm、平面尺寸为500mm×400mm 的聚酯薄膜若干张;

|

|

|

|

|

|

3 专用滚筒一支;

|

|

|

|

|

|

4 刮板若干个。

|

|

|

|

|

N.3 试样制备

|

|

|

|

|

N.3.1 备料应符合下列规定:

|

|

|

|

|

|

|

|

|

|

|

|

1 受检的纤维织物应按抽样规则取得;并应裁成300mm×200mm 的大小。其片数:对200g/m2的碳纤维织物,一次成型应为14 片;对300g/㎡的碳纤维织物,一次成型应为10 片;对玻璃纤维或芳纶纤维织物,应经试制确定其所需的片数。受检的纤维织物,应展平放置,不得折叠;其表面不应有或芳纶纤维织物,应经试制确定其所需的片数。受检的纤维织物,应展平放置,不得折叠;其表面不应有起毛、断丝、油污、粉尘和皱褶;

|

|

|

|

|

|

2 受检的预成型板应按抽样规则取得;并截成长300mm 的片材3 片,但不得使用板端50mm 长度内的材料做试样。受检的板材,应平直,无划痕,纤维排列应均匀,无污染;

|

|

|

|

|

|

3 受检的胶粘剂,应按抽样规则取得;并应按一次成型需用量由专业人员配制;用剩的胶液不得继续使用。配制及使用胶液的工艺要求应符合产品使用说明书的规定。

|

|

|

|

|

N.3.2 试样制备应符合下列规定:

|

|

|

|

|

|

1 纤维织物复合材

|

|

|

|

|

|

1)湿法铺层工序

|

|

|

|

|

|

在室温条件下,安装好钢模板,经清理洁净后,将聚酯薄膜铺在其板面上,铺时应充分展平,不得有皱褶和破裂口。在薄膜上用刮板均匀涂布胶液,随即进行铺层(即敷上一层纤维织物);铺层时,应用刮板和滚筒刮平、压实,使胶液充分浸渍织物,使纤维顺直、方向一致;然后再涂胶、再铺层,逐层重复上述操作,直至全部铺完,并在最上层纤维织物面上铺放一张聚酯薄膜。

|

|

|

|

|

|

2)施压成型工序

|

|

|

|

|

|

在顶层铺放聚酯薄膜后,即可安装钢压板,准备进入施压成型工序。施压成型全过程也应在室温条件下进行。此时,应先在钢模板长度方向两端置放本附录N.2.1 第3 款规定的钢垫板,以控制层积厚度。在安装好钢压板、槽钢和螺杆,并经检查无误后,即可拧紧螺杆进行施压,使层积厚度下降,直至钢压板触及两端钢垫板为止,并应在施压状态下静置24h。

|

|

|

|

|

|

3)养护工序

|

|

|

|

|

|

试样从成型模具中取出后,尚应继续养护144h,养护温度应控制在23±2℃。严禁采用人工高温的养护方法。在养护期间不得扰动或进行任何机械加工,也不得受到日晒、雨淋或受潮。

|

|

|

|

|

|

2 预成型板

|

|

|

|

|

|

采用3 块条形板胶粘叠合而成的试样。制备时,可利用上述成型模具进行涂胶、粘贴、加压(不加垫板)和养护,且加压和养护时间也应符合本条第1 款第(3)项的规定。

|

|

|

|

|

N.4 试件制作

|

|

|

|

|

N.4.1 试件应从试样中部切取;最外一个试件距试样边缘不应小于30mm,加工试件宜用金刚石车刀,且宜在用水润滑后进行锯、刨或磨光等作业。试件边缘应光滑、平整、相互平行。试件加工人员应戴防尘眼镜、应着防护衣帽及口罩;严防粉尘粘附皮肤。

|

|

|

|

|

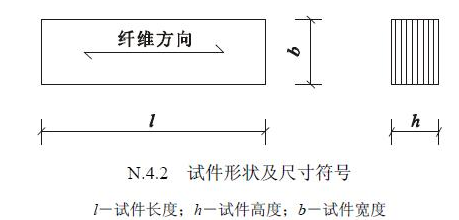

N.4.2 一般情况下,应取试件长度l=30mm±1mm;宽度b=6.0mm±0.5mm;对纤维织物制成的试件,其厚度按模压确定,即h=4mm±0.2mm;对预成型板粘合成的试样,其厚度若大于4mm,允许在机床上单面细加工到4mm(图N.4.2)。每组试件数量不应少于5 个;若需确定试验结果的标准差,每组试件数量不应少于15 个;仲裁试验的试件数量应加倍。

|

|

|

|

|

N.5 试验条件

N.5.1 试件状态调节、试验设备及试验的标准环境应符合现行国家标准《纤维增强塑料性能试验方法总则》GB 1446 的规定。

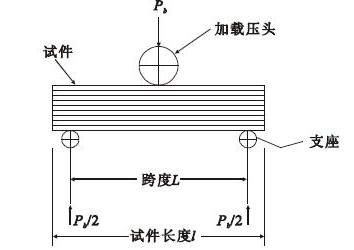

N.5.2 试验装置(图N.5.2)的加载压头及支座与试件的抵承面应为圆柱曲面;加载压头及支座应采用45 号钢制作,其表面应光滑,无凹陷及疤痕等缺陷。加载压头的半径R 应为3mm±0.1mm;支座圆柱半径r 应为(1.5mm~2.0mm)±0.1mm,加荷压头和支座的长度宜比试件的宽度大4mm。

|

|

|

|

|

|

|

|

|

|

|

N.6 试验步骤

N.6.1 试验前应对试件外观进行检查,其外观质量应符合现行国家标准《纤维增强塑料性能试验方法总则》GB 1446 的要求。

N.6.2 试件应置于试验装置的中心位置上。其跨度应调整为L=20mm,且误差不应大于0.3mm;加载压头的轴线应位于两支座之间的中央;且应与支座轴线平行。

N.6.3 以(1~2)mm/min 的加荷速度连续加荷至试件破坏;记录最大荷载Pb 及试件破坏形式。

N.6.4 当试验出现下列情形之一时,即可确认试件已破坏,并可立即停止试验:

1 荷载读数已较峰值下降30%;

2 加荷压头移动的行程已超过试件的名义厚度(即4mm);

3 试件分离成两片

|

|

|

|

|

N.7 试验结果

|

|

|

|

|

N.7.1 试件层间剪切强度应按下式计算:

|

|

|

|

|

|

|

|

|

|

|

式中

|

fs——层间剪切强度,MPa;

|

|

|

|

|

|

Pb——试件破坏时的最大载荷,N;

|

|

|

|

|

|

b——试件宽度,mm;

|

|

|

|

|

|

h——试件厚度,mm。

|

|

|

|

|

N.7.2 试件破坏形式及正常性判别,应符合下列规定:

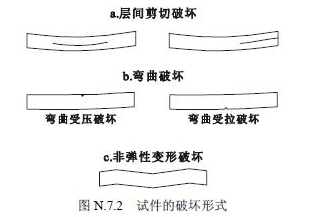

1 试件的破坏典型形式(图N.7.2):

1)层间剪切破坏(图N.7.2,a);

2)弯曲破坏:或呈上边缘纤维压皱,或呈下边缘纤维拉断(图N.7.2,b);

3)非弹性变形破坏(图N.7.2,c)。

2 破坏正常性判别及处理:

1)当发生图N.7.2,a 形式的破坏时,属层间剪切正常破坏;当发生图N.7.2,b或c 的破坏时,属非层间剪切的不正常破坏。

2)当一组试件中仅有一根破坏不正常时,可重做试验,但试件数量应加倍。若重做试验全数破坏正常,仍可认为该组试验结果可以使用;若仍有试件破坏不正常,则应认为该种纤维与所配套的胶粘剂在适配性上不良,并应重新对胶粘剂进行改性,或改用其他型号胶粘剂配套。

|

|

|

|

|

|

|

|

|

|

N.7.3 试验报告应包括下列内容:

|

|

|

|

|

|

1 受检纤维材料及其胶粘剂的来源、品种、型号和批号;

|

|

|

|

|

|

2 取样规则及抽样数量;

|

|

|

|

|

|

3 试件制备方法及养护条件;

|

|

|

|

|

|

4 试件的编号和尺寸;

|

|

|

|

|

|

5 试验环境的温度和相对湿度;

|

|

|

|

|

|

6 试验设备的型号、量程及检定日期;

|

|

|

|

|

|

7 加荷方式及加荷速度;

|

|

|

|

|

|

8 试样的破坏荷载及破坏形式;

|

|

|

|

|

|

9 试验结果的整理和计算;

|

|

|

|

|

|

10 取样、试验、校核人员及试验日期。

|

|

|

|

|

一般项目:

|

|

|

|

|

1

|

检查数量:全数检查。

|

|

|

|

|

|

检验方法:检查出厂检验报告。若此报告缺失,应进行补检。

|

|

|

|

|

|

检查数量:每批6个试样

|

|

|

|

|

|

检验方法:长度采用精度为1mm钢尺测量;宽度采用精度为0.5mm的钢尺测量;厚度采用精度为0.02mm的游标卡尺测量。

|

|

|

|

|

|

纤维织物和纤维预成型板的尺寸偏差应符合表4.5.6 的规定。

|

|

|

|

|

|

表4.5.6 纤维材料尺寸偏差允许值

|

|

|

|

|

|

检验项目

|

纤维织物

|

纤维预成型板

|

|

|

|

|

|

长度偏差(%)

|

±1.5

|

±1.0

|

|

|

|

|

|

宽度偏差(%)

|

±0.5

|

±0.5

|

|

|

|

|

|

厚度偏差(mm)

|

-

|

±0.05

|

|

|

|