|

|

|

|

|

|

|

|

|

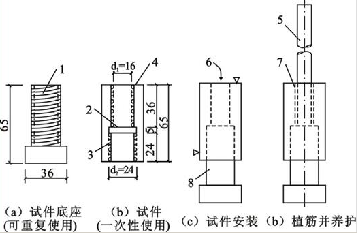

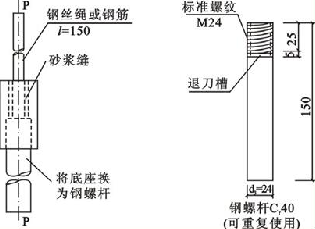

2 当用于钢筋粘结时,应由受检砂浆、直径为8mm的带肋钢筋与钢套筒相互粘结而成(图R.3.1)。试件剪切面长度亦为36mm,即钢筋埋深为4.5d(d为钢筋直径)。

注:若缺乏8mm带肋钢筋,可采用光园钢筋以牙板套成螺杆替代。套螺纹的牙板,其牙距和牙深分别为1.25mm和0.62mm。

|

|

|

|

图R.3.1 标准试件的形式与尺寸(mm)

1-M24 标准件;2-退刀槽D=26;3-M24 标准螺纹;4-梯形螺纹(螺距4,深度0.4);

5-钢丝绳或带肋钢筋(l=150);6-注胶;7-胶缝;8-底座

|

|

R.3.2 受检砂浆应按规定的取样规则从一定批量的产品(或检验批)中抽取。

R.3.3 专用钢套筒应采用45号碳钢制作。套筒内壁应有螺距为4mm、深度为0.4mm的梯形螺纹。

R.3.4 试件数量应符合下列规定:

1 常规试验的试件:每组不应少于5个;仲裁试验的试件数量应加倍。

2 当需确定抗剪强度标准值时,其试件数量应符合现行国家标准《混凝土结构加固设计规范》GB50367关于置信水平和强度保证率的要求。

|

|

R.4 试件制备

R.4.1 钢筋、钢丝绳和钢套筒,应经除锈、除油污;套筒内壁尚应无毛刺;粘结前,钢筋和套筒应用工业丙酮清洗一遍。

R.4.2钢筋、钢丝绳的直径以及套筒的内径和深度,应用量具测量,精确到0.05mm。

R.4.3粘接时,聚合物砂浆或复合砂浆的配合比、粘接工艺及养护时间等的要求应按其产品使用说明书的规定执行,但为结构加固设计提供依据的试验,其养护时间应以28d为准。

|

|

R.5 试验条件

R.5.1试件应在胶粘剂或高强度砂浆养护到期的当日进行试验。若因故需推迟试验日期,应征得有关方面一致同意,且不得超过1d。

R.5.2试验应在室温为23℃±2℃的环境中进行。对仲裁性试验,其相对湿度尚应控制在45%~55%之间。

R.5.3 对温度、湿度有要求的试验,其试件在测试前的调控时间不应少于24h。

R.6 试验步骤

R.6.1试验时应将试件(图R.6.1)对称地夹持在夹具中;夹持长度不应少于50mm。

|

|

|

|

R.6.2开动试验机,以连续、均匀的速率加荷;自试样加荷至破坏的时间应控制在1~3min内。

R.6.3 试样破坏时,应记录其最大荷载值,并记录粘接的破坏形式(如内聚破坏、粘附破坏等)。

R.7 试验结果

R.7.1 砂浆的抗剪强度,应按下列公式计算:

P/πdl (R.7.1)

式中 P--拉伸的破坏荷载,N;

l--粘接面长度,mm;

d--钢丝绳或带肋钢筋的公称直径。

|

|

|