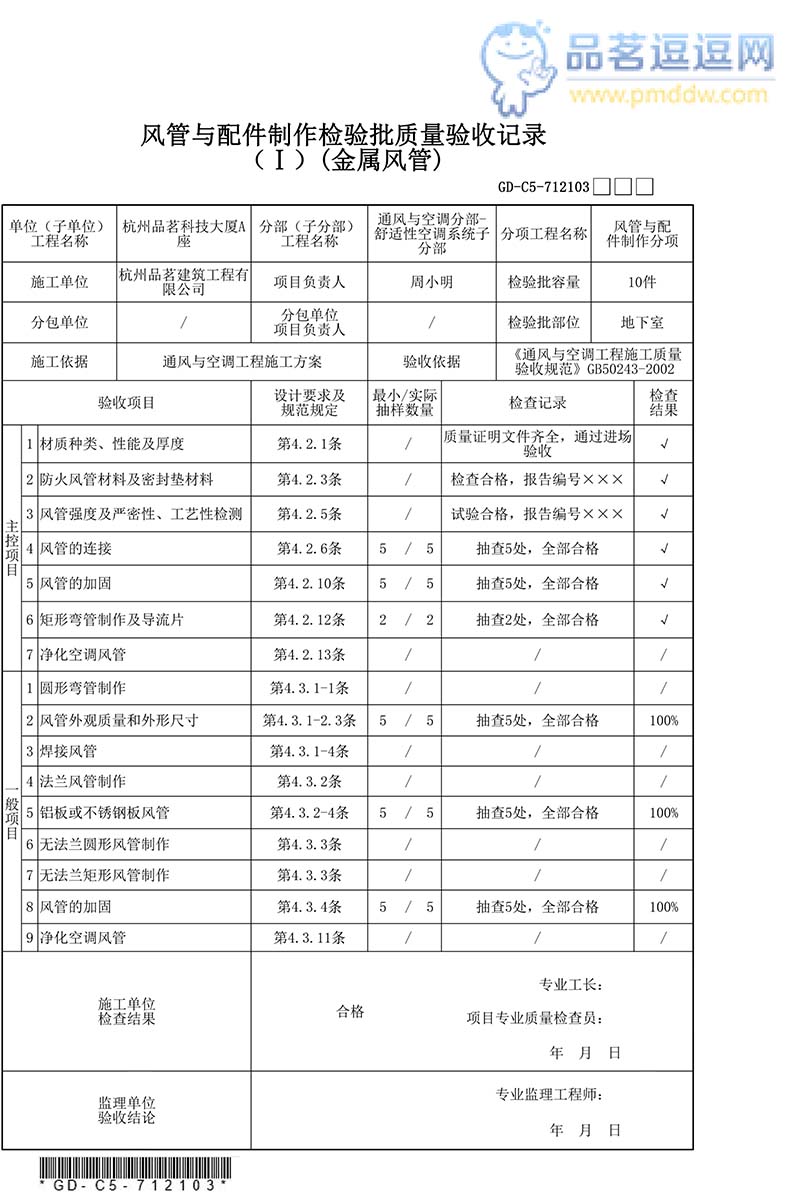

风管与配件制作检验批质量验收记录(Ⅰ)(金属风管)填写范例

风管与配件制作检验批质量验收记录(Ⅰ)(金属风管)填写说明

【规范名称及编号】《通风与空调工程质量验收规范》(GB 50243-2002)

【条文摘录】

4.风管制作

4.1一般规定

4.1.1本章适用于建筑工程通风与空调工程中,使用的金属、非金属风管与复合材料风管或风道的加工、制作质量的检验与验收。

4.1.2对风管制作质量的验收,应按其材料、系统类别和使用场所的不同分别进行,主要包括风管的材质、规格、强度、严密性与成品外观质量等项内容。

4.1.3风管制作质量的验收,按设计图纸与本规范的规定执行。工程中所选用的外购风管,还必须提供相应的产品合格证明文件或进行强度和严密性的验证,符合要求的方可使用。

4.1.4通风管道规格的验收,风管以外径或外边长为准,风道以内径或内边长为准。通风管道的规格宜按照表4.1.4-1、表4.1.4-2的规定。圆形风管应优先采用基本系列。非规则椭圆型风管参照矩型风管,并以长径平面边长及短径尺寸为准。

表4.1.4-1圆形风管规格(mm)

|

风管直径D

|

|

|

基本系列

|

辅助系列

|

基本系列

|

辅助系列

|

|

100

|

80

|

250

|

240

|

|

90

|

280

|

260

|

|

120

|

110

|

320

|

300

|

|

140

|

130

|

360

|

340

|

|

160

|

150

|

400

|

380

|

|

180

|

170

|

450

|

420

|

|

200

|

190

|

500

|

480

|

|

220

|

210

|

560

|

530

|

|

630

|

600

|

1250

|

1180

|

|

700

|

670

|

1400

|

1320

|

|

800

|

750

|

1600

|

1500

|

|

900

|

850

|

1800

|

1700

|

|

1000

|

950

|

2000

|

1900

|

|

1120

|

1060

|

|

|

表4.1.4-2矩形风管规格(mm)

|

分管边长

|

|

120

|

320

|

800

|

2000

|

4000

|

|

160

|

400

|

1000

|

2500

|

—

|

|

200

|

500

|

1250

|

3000

|

—

|

|

250

|

630

|

1600

|

3500

|

—

|

4.1.5风管系统按其系统的工作压力划分为三个类别,其类别划分应符合表4.1.5的规定。

表4.1.5风管系统类别划分

|

系统类别

|

系统工作压力P(Pa)

|

密封要求

|

|

低压系统

|

P≤500

|

接缝和接管连接处严密

|

|

中压系统

|

500<P≤1500

|

接缝和接管连接处增加密封措施

|

|

高压系统

|

P>1500

|

所有的拼接缝和接管连接处,均应采取密封措施

|

4.1.6镀锌钢板及各类含有复合保护层的钢板,应采用咬口连接或铆接,不得采用影响其保护层防腐性能的焊接连接方法。

4.1.7风管的密封,应以板材连接的密封为主,可采用密封胶嵌缝和其他方法密封。密封胶性能应符合使用环境的要求,密封面宜设在风管的正压侧。

4.2主控项目

4.2.1金属风管的材料品种、规格、性能与厚度等应符合设计和现行国家产品标准的规定。当设计无规定时,应按本规范执行。钢板或镀锌钢板的厚度不得小于表4.2.1-1的规定;不锈钢板的厚度不得小于表4.2.1-2的规定;铝板的厚度不得小于表4.2.1-3的规定。

表4.2.1-1钢板风管板材厚度(mm)

|

类别风管直径D或长边尺寸b

|

圆形风管

|

矩形风管

|

除尘系统风管

|

|

中、低压系统

|

高压系统

|

|

D(b)≤320

|

0.5

|

0.5

|

0.75

|

1.5

|

|

320<D(b)≤450

|

0.6

|

0.6

|

0.75

|

1.5

|

|

450<D(b)≤630

|

0.75

|

0.6

|

0.75

|

2.0

|

|

630<D(b)≤1000

|

0.75

|

0.75

|

1.0

|

2.0

|

|

1000<D(b)≤1250

|

1.0

|

1.0

|

1.0

|

2.0

|

|

1250<D(b)≤2000

|

1.2

|

1.0

|

1.2

|

按设计

|

|

2000<D(b)≤4000

|

按设计

|

1.2

|

按设计

|

|

注:1.螺旋风管的钢板厚度可适当减小10%~15%。

2.排烟系统风管钢板厚度可按高压系统。

3.特殊除尘系统风管钢板厚度应符合设计要求。

4.不适用于地下人防与防火隔墙的预埋管。

|

表4.2.1-2高、中、低压系统不锈钢板风管板材厚度(mm)

|

风管直径或长边尺寸b

|

不锈钢板厚度

|

|

b≤500

|

0.5

|

|

500<b≤1120

|

0.75

|

|

1120<b≤2000

|

1.0

|

|

2000<b≤4000

|

1.2

|

表4.2.1-3中、低压系统铝板风管板材厚度(mm)

|

风管直径或长边尺寸b

|

铝板厚度

|

|

b≤320

|

1.0

|

|

320<b≤630

|

1.5

|

|

630<b≤2000

|

2.0

|

|

2000<b≤4000

|

按设计

|

检查数量:按材料与风管加工批数量抽查10%,不得少于5件。

检查方法:查验材料质量合格证明文件、性能检测报告,尺量、观察检查。

4.2.2非金属风管的材料品种、规格、性能与厚度等应符合设计和现行国家产品标准的规定。当设计无规定时,应按本规范执行。硬聚氯乙烯风管板材的厚度,不得小于表4.2.2-1或表4.2.2-2的规定;有机玻璃钢风管板材的厚度,不得小于表4.2.2-3的规定;无机玻璃钢风管板材的厚度应符合表4.2.2-4的规定,相应的玻璃布层数不应少于表4.2.2-5的规定,其表面不得出现返卤或严重泛霜。用于高压风管系统的非金属风管厚度应按设计规定。

表4.2.2-1中、低压系统硬聚氯乙烯圆形风管板材厚度(mm)

|

风管直径D

|

板材厚度

|

|

D≤320

|

3.0

|

|

320<D≤630

|

4.0

|

|

630<D≤1000

|

5.0

|

|

1000<D≤2000

|

6.0

|

表4.2.2-2中、低压系统硬聚氯乙烯矩形风管板材厚度(mm)

|

风管长边尺寸b

|

板材厚度

|

|

b≤320

|

3.0

|

|

320<b≤500

|

4.0

|

|

500<b≤800

|

5.0

|

|

800<b≤1250

|

6.0

|

|

1250<b≤2000

|

8.0

|

表4.2.2-3中、低压系统有机玻璃钢风管板材厚度(mm)

|

圆形风管直径D或短形风管长边尺寸b

|

壁厚

|

|

D(b)≤200

|

2.5

|

|

200<D(b)≤400

|

3.2

|

|

400<D(b)≤630

|

4.0

|

|

630<D(b)≤1000

|

4.8

|

|

1000<D(b)≤2000

|

6.2

|

表4.2.2-4中、低压系统无机玻璃钢风管板材厚度(mm)

|

圆形风管直径D 或短形风管长边尺寸b

|

壁厚

|

|

D(b)≤300

|

2.5~3.5

|

|

300<D(b)≤500

|

3.5~4.5

|

|

500<D(b)≤1000

|

4.5~5.5

|

|

1000<D(b)≤1500

|

5.5~6.5

|

|

1500<D(b)≤2000

|

6.5~7.5

|

|

D(b)>2000

|

7.5~8.5

|

表4.2.2-5中、低压系统无机玻璃钢风管玻璃纤维布厚度与层数(mm)

|

圆形风管直径D

或矩形风管长边b

|

风管管体玻璃纤维布厚度

|

风管法兰玻璃纤维布厚度

|

|

0.3

|

0.4

|

0.3

|

0.4

|

|

玻璃布层数

|

|

D(b)≤300

|

5

|

4

|

8

|

7

|

|

300<D(b)≤500

|

7

|

5

|

10

|

8

|

|

500<D(b)≤1000

|

8

|

6

|

13

|

9

|

|

1000<D(b)≤1500

|

9

|

7

|

14

|

10

|

|

1500<D(b)≤2000

|

12

|

8

|

16

|

14

|

|

D(b)>2000

|

14

|

9

|

20

|

16

|

检查数量:按材料与风管加工批数量抽查10%,不得少于5件。

检查方法:查验材料质量合格证明文件、性能检测报告,尺量、观察检查。

4.2.3防火风管的本体、框架与固定材料、密封垫料必须为不燃材料,其耐火等级应符合设计的规定。

检查数量:按材料与风管加工批数量抽查10%,不应少于5件。

检查方法:查验材料质量合格证明文件、性能检测报告,观察检查与点燃试验。

4.2.4复合材料风管的覆面材料必须为不燃材料,内部的绝热材料应为不燃或难燃B1级,且对人体无害的材料。

检查数量:按材料与风管加工批数量抽查10%,不应少于5件。

检查方法:查验材料质量合格证明文件、性能检测报告,观察检查与点燃试验。

4.2.5风管必须通过工艺性的检测或验证,其强度和严密性要求应符合设计或下列规定:

1.风管的强度应能满足在1.5倍工作压力下接缝处无开裂;

2.矩形风管的允许漏风量应符合以下规定:

低压系统风管QL ≤0.1056P0.65

中压系统风管QM ≤0.0352P0.65

高压系统风管QH ≤0.0117P0.65

式中QL、QM、QH—系统风管在相应工作压力下,单位面积风管单位时间内的允许

漏风量[m3/(h·m2)];

P—指风管系统的工作压力(Pa)。

3.低压、中压圆形金属风管、复合材料风管以及采用非法兰形式的非金属风管

的允许漏风量,应为矩形风管规定值的50%;

4.砖、混凝土风道的允许漏风量不应大于矩形低压系统风管规定值的1.5倍;

5.排烟、除尘、低温送风系统按中压系统风管的规定,1~5级净化空调系统按高压系统风管的规定。

检查数量:按风管系统的类别和材质分别抽查,不得少于3件及15m2。

检查方法:检查产品合格证明文件和测试报告,或进行风管强度和漏风量测试(见本规范附录A)。

4.2.6金属风管的连接应符合下列规定:

1.风管板材拼接的咬口缝应错开,不得有十字型拼接缝。

2.金属风管法兰材料规格不应小于表4.2.6-1 或表4.2.6-2 的规定。中、低压系统风管法兰的螺栓及铆钉孔的孔距不得大于150mm;高压系统风管不得大于100mm。矩形风管法兰的四角部位应设有螺孔。当采用加固方法提高了风管法兰部位的强度时,其法兰材料规格相应的使用条件可适当放宽。无法兰连接风管的薄钢板法兰高度应参照金属法兰风管的规定执行。

表4.2.6-1金属圆形风管法兰及螺栓规格(mm)

|

风管直径D

|

法兰材料规格

|

螺栓规格

|

|

扁钢

|

角钢

|

|

D≤140

|

20×4

|

—

|

M6

|

|

140<D≤280

|

25×4

|

—

|

|

280<D≤630

|

—

|

25×3

|

|

630<D≤1250

|

—

|

30×4

|

M8

|

|

1250<D≤2000

|

—

|

40×4

|

表4.2.6-2金属矩形风管法兰及螺栓规格(mm)

|

风管长边尺寸b

|

法兰材料规格(角钢)

|

螺栓规格

|

|

b≤630

|

25×3

|

M6

|

|

630<b≤1500

|

30×3

|

M8

|

|

1500<b≤2500

|

40×4

|

|

2500<b≤4000

|

50×5

|

M10

|

检查数量:按加工批数量抽查5%,不得少于5件。检查方法:尺量、观察检查。

4.2.7非金属(硬聚氯乙烯、有机、无机玻璃钢)风管的连接还应符合下列规定:

1.法兰的规格应分别符合表4.2.7-1、4.2.7-2、4.2.7-3 的规定,其螺栓孔的间距不得大于120mm;矩形风管法兰的四角处,应设有螺孔;

表4.2.7-1硬聚氯乙烯圆形风管法兰规格(mm)

|

风管直径D

|

材料规格(宽×厚)

|

连接螺栓

|

风管直径D

|

材料规格(宽×厚)

|

连接螺栓

|

|

D≤180

|

35×6

|

M6

|

800<D≤1400

|

45×12

|

M10

|

|

180<D≤400

|

35×8

|

M8

|

1400<D≤1600

|

50×15

|

|

400<D≤500

|

35×10

|

1600<D≤2000

|

60×15

|

|

500<D≤800

|

40×10

|

D>2000

|

按设计

|

表4.2.7-2硬聚氯乙烯矩形风管法兰规格(mm)

|

风管边长b

|

材料规格(宽×厚)

|

连接螺栓

|

风管边长b

|

材料规格(宽×厚)

|

连接螺栓

|

|

b≤160

|

35×6

|

M6

|

800<b≤1250

|

45×12

|

M10

|

|

160<b≤400

|

35×8

|

M8

|

1250<b≤1600

|

50×15

|

|

400<b≤500

|

35×10

|

1600<b≤2000

|

60×18

|

|

500<b≤800

|

40×10

|

M10

|

b>2000

|

按设计

|

表4.2.7-3有机玻璃钢风管法兰规格(mm)

|

风管直径D或风管边长b

|

材料规格(宽×厚)

|

连接螺栓

|

|

D(b)≤400

|

30×4

|

M8

|

|

400<D(b)≤1000

|

40×6

|

|

1000<D(b)≤2000

|

50×8

|

M10

|

2.采用套管连接时,套管厚度不得小于风管板材厚度。

检查数量:按加工批数量抽查5%,不得少于5件。检查方法:尺量、观察检查。

4.2.8复合材料风管采用法兰连接时,法兰与风管板材的连接应可靠,其绝热层不得外露,不得采用降低板材强度和绝热性能的连接方法。

检查数量:按加工批数量抽查5%,不得少于5件。检查方法:尺量、观察检查。

4.2.9砖、混凝土风道的变形缝,应符合设计要求,不应渗水和漏风。检查数量:全数检查。检查方法:观察检查。

4.2.10金属风管的加固应符合下列规定:

1.圆形风管(不包括螺旋风管)直径大于等于800mm,且其管段长度大于1250mm或总表面积大于4m2均应采取加固措施;

2.矩形风管边长大于630mm、保温风管边长大于800mm,管段长度大于1250mm或低压风管单边平面积大于1.2m2、中、高压风管大于1.0m2,均应采取加固措施;

3.非规则椭圆风管的加固,应参照矩形风管执行。

检查数量:按加工批抽查5%,不得少于5件。检查方法:尺量、观察检查。

4.2.11非金属风管的加固,除应符合本规范第4.2.10条的规定外还应符合下列规定:

1.硬聚氯乙烯风管的直径或边长大于500mm时,其风管与法兰的连接处应设加强板,且间距不得大于450mm;

2.有机及无机玻璃钢风管的加固,应为本体材料或防腐性能相同的材料,并与风管成一整体。

检查数量:按加工批抽查5%,不得少于5件。检查方法:尺量、观察检查。

4.2.12矩形风管弯管的制作,一般应采用曲率半径为一个平面边长的内外同心弧形弯管。当采用其他形式的弯管,平面边长大于500mm 时,必须设置弯管导流片。

检查数量:其他形式的弯管抽查20%,不得少于2件。检查方法:观察检查。

4.2.13净化空调系统风管还应符合下列规定:

1.矩形风管边长小于或等于900mm 时,底面板不应有拼接缝;大于900mm时,不应有横向拼接缝;

2.风管所用的螺栓、螺母、垫圈和铆钉均应采用与管材性能相匹配、不会产生电化学腐蚀的材料,或采取镀锌或其他防腐措施,并不得采用抽芯铆钉;

3.不应在风管内设加固框及加固筋,风管无法兰连接不得使用S形插条、直角形插条及立联合角形插条等形式;

4.空气洁净度等级为1~5级的净化空调系统风管不得采用按扣式咬口;

5.风管的清洗不得用对人体和材质有危害的清洁剂;

6.镀锌钢板风管不得有镀锌层严重损坏的现象,如表层大面积白花、锌层粉化等。

检查数量:按风管数抽查20%,每个系统不得少于5个。

检查方法:查阅材料质量合格证明文件和观察检查,白绸布擦拭。

4.3一般项目

4.3.1金属风管的制作应符合下列规定:

1.圆形弯管的曲率半径(以中心线计)和最少分节数量应符合表4.3.1-1的规定。

圆形弯管的弯曲角度及圆形三通、四通支管与总管夹角的制作偏差不应大于3°;

表4.3.1-1圆形弯管曲率半径和最少节数

|

弯管直径

D(mm)

|

曲率半径

R

|

弯管角度和最少节数

|

|

90°

|

60°

|

45°

|

30°

|

|

中节

|

端节

|

中节

|

端节

|

中节

|

端节

|

中节

|

端节

|

|

80~220

|

≥1.5D

|

2

|

2

|

1

|

2

|

1

|

2

|

—

|

2

|

|

220~450

|

D~1.5D

|

3

|

2

|

2

|

2

|

1

|

2

|

—

|

2

|

|

450~800

|

D~1.5D

|

4

|

2

|

2

|

2

|

1

|

2

|

1

|

2

|

|

800~1400

|

D

|

5

|

2

|

3

|

2

|

2

|

2

|

1

|

2

|

|

1400~2000

|

D

|

8

|

2

|

5

|

2

|

3

|

2

|

2

|

2

|

2.风管与配件的咬口缝应紧密、宽度应一致;折角应平直,圆弧应均匀;两端面平行。风管无明显扭曲与翘角;表面应平整,凹凸不大于10mm;

3.风管外径或外边长的允许偏差:当小于或等于300mm时,为2mm;当大于300mm时,为3mm。管口平面度的允许偏差为2mm,矩形风管两条对角线长度之差不应大于3mm;圆形法兰任意正交两直径之差不应大于2mm;

4.焊接风管的焊缝应平整,不应有裂缝、凸瘤、穿透的夹渣、气孔及其他缺陷等,焊接后板材的变形应矫正,并将焊渣及飞溅物清除干净。

检查数量:通风与空调工程按制作数量10%抽查,不得少于5件;净化空调工程按制作数量抽查20%,不得少于5件。

检查方法:查验测试记录,进行装配试验,尺量、观察检查。

4.3.2金属法兰连接风管的制作还应符合下列规定:

1.风管法兰的焊缝应熔合良好、饱满,无假焊和孔洞;法兰平面度的允许偏差为2mm,同一批量加工的相同规格法兰的螺孔排列应一致,并具有互换性。

2.风管与法兰采用铆接连接时,铆接应牢固、不应有脱铆和漏铆现象;翻边应平整、紧贴法兰,其宽度应一致,且不应小于6mm;咬缝与四角处不应有开裂与孔洞。

3.风管与法兰采用焊接连接时,风管端面不得高于法兰接口平面。除尘系统的风管,宜采用内侧满焊、外侧间断焊形式,风管端面距法兰接口平面不应小于5mm。当风管与法兰采用点焊固定连接时,焊点应融合良好,间距不应大于100mm;法兰与风管应紧贴,不应有穿透的缝隙或孔洞。

4.当不锈钢板或铝板风管的法兰采用碳素钢时,其规格应符合本规范表4.2.6-1、4.2.6-2的规定,并应根据设计要求做防腐处理;铆钉应采用与风管材质相同或不产生电化学腐蚀的材料。

检查数量:通风与空调工程按制作数量抽查10%,不得少于5件;净化空调工程按制作数量抽查20%,不得少于5件。

检查方法:查验测试记录,进行装配试验,尺量、观察检查。

4.3.3无法兰连接风管的制作还应符合下列规定:

1.无法兰连接风管的接口及连接件,应符合表4.3.3-1、表4.3.3-2的要求。圆形风管的芯管连接应符合表4.3.3-3的要求;

2.薄钢板法兰矩形风管的接口及附件,其尺寸应准确,形状应规则,接口处应严密;薄钢板法兰的折边(或法兰条)应平直,弯曲度不应大于5/1000;弹性插条或弹簧夹应与薄钢板法兰相匹配;角件与风管薄钢板法兰四角接口的固定应稳固、紧贴,端面应平整、相连处不应有缝隙大于2mm的连续穿透缝;

3.采用c、S形插条连接的矩形风管,其边长不应大于630mm;插条与风管加工插口的宽度应匹配一致,其允许偏差为2mm;连接应平整、严密,插条两端压倒长度不应小于20mm;

4.采用立咬口、包边立咬口连接的矩形风管,其立筋的高度应大于或等于同规格风管的角钢法兰宽度。同一规格风管的立咬口、包边立咬口的高度应一致,折角应倾角、直线度允许偏差为5/1000;咬口连接铆钉的间距不应大于150mm,间隔应均匀;立咬口四角连接处的铆固,应紧密、无孔洞。

表4.3.3-1圆形风管无法兰连接形式

|

无法兰连接形式

|

附件板厚(mm)

|

接口要求

|

使用范围

|

|

承插连接

|

图

|

—

|

插入深度≥30mm,有密封要求

|

低压风管直径<

700mm

|

|

带加强筋承插

|

图

|

—

|

插入深度≥20mm,有密封要求

|

中、低压风管

|

|

角钢加固承插

|

图

|

—

|

插入深度≥20mm,有密封要求

|

中、低压风管

|

|

芯管连接

|

图

|

≥管板厚

|

插入深度≥20mm,有密封要求

|

中、低压风管

|

|

立筋抱箍连接

|

图

|

≥管板厚

|

翻边与楞筋匹配一致,紧固严密

|

中、低压风管

|

|

抱箍连接

|

图

|

≥管板厚

|

对口尽量靠近不重叠,抱箍应居中

|

中、低压风管宽度≥

100mm

|