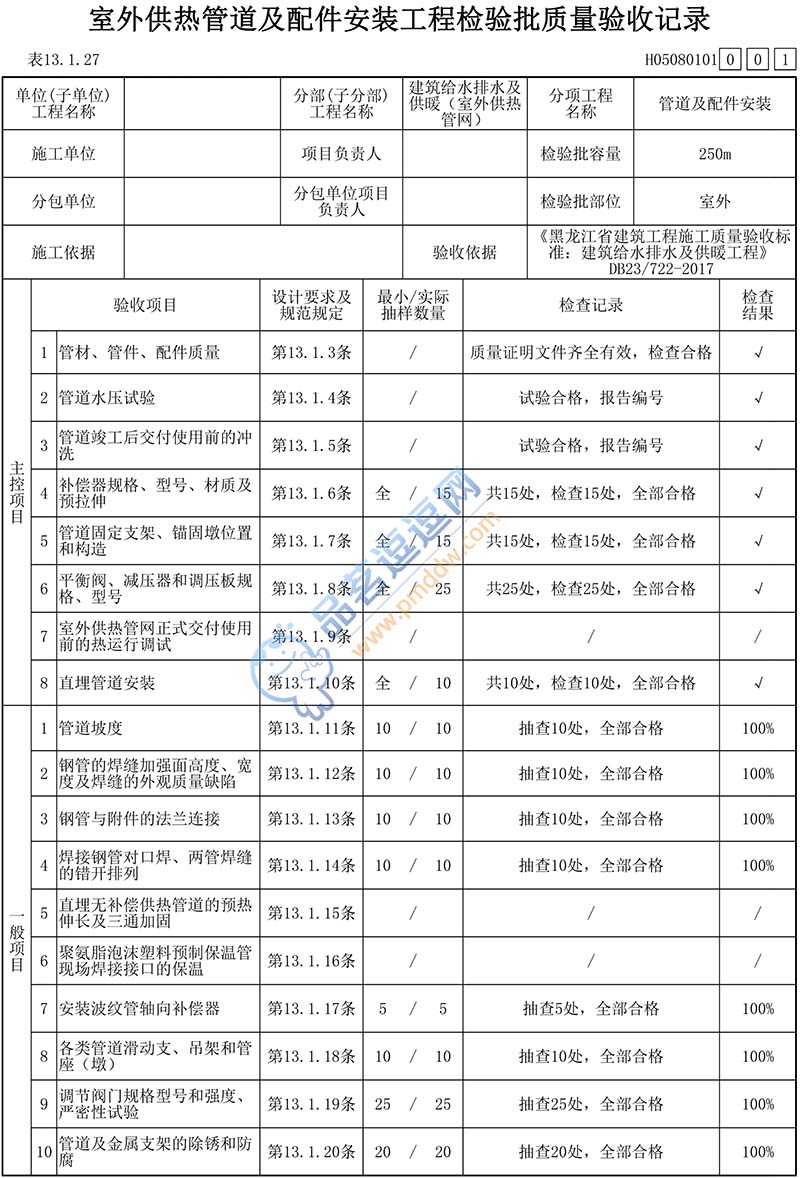

室外供热管道及配件安装工程检验批质量验收记录填写范例

室外供热管道及配件安装工程检验批质量验收记录填写说明

13.1室外供热管道及配件安装工程检验批施工质量验收

一、 检验批可按施工段或供热管网子系统划分。

主控项目

13.1.3 供热管道使用的管材、管件及配件质量,必须符合国家、行业及地方现行有关标准的规定。

检验方法:检查出厂合格证、检测报告。

13.1.4 供热管道的水压试验结果必须符合设计要求。如设计无要求时,其水压试验压力应为工作压力的1.5倍,但不得小于0.6MPa。

检验方法:在试验压力下10min内压力降不大于0.05MPa,然后降至工作压力下检查,不渗不漏。

13.1.5 供热管网竣工后或交付使用前必须对管道进行冲洗。

检验方法:检查冲洗记录。

13.1.6 各类补偿器的规格、型号、材质及波纹管补偿器的波纹节数和抗震类型,以及安装位置必须符合设计要求。

检验方法:尺量检查。

13.1.7 管道固定支架、锚固墩的位置和构造必须符合设计要求。且支架、锚固墩本身、支架锚固墩与管道间均必须固定牢固、稳定、无松动。管道工程的土建结构按土建工程的相关验收要求执行。

检验方法:对照设计图纸观察、尺量和手扳检查。

13.1.8 平衡阀、减压阀的规格、型号、调压板的材质、孔径以及调压后的压力和温度均应符合设计要求。

检验方法:检查安装和调试记录。

13.1.9 管道冲洗完毕应通水、加热,进行试运行和调试。当不具备加热条件时,试运行应延期进行。

检验方法:测量各建筑物热力入口处供回水温度及压力。

13.1.10 直埋管道必须符合设计要求,如设计无要求时,其管底必须有100mm厚的砂土垫层,管道的保护层与管沟壁的净距为100mm~150mm,两管道的保护层的净距A:Dω<300mm,A=150mm:300mm≤Dω<500mm,A=200mm:Dω≥500mm,A=300mm。

一般项目

13.1.11 管道坡度应符合设计要求。如设计无注明,热水管道宜不小于2‰:蒸汽管道宜不小于3‰:汽水逆向流动的蒸汽管道宜不小于5‰。且在高处设放气阀,低处设放水阀。

检查数量:按管网直线管段长度每100m抽查3段,不足100m不少于2段,但总检查数不少于10处。

检验方法:用水准仪(水平尺)拉线和尺量检查。

13.1.12 钢管的焊缝加强面高度、宽度及焊缝的外观质量缺陷应分别符合本标准表6.2.14的规定。

检查数量:不应少于10个焊接口。

检验方法:观察检查。

13.1.13 钢管与附件的法兰连接。其对接应平行、紧密,与管道中心线垂直,衬垫材质符合规定,螺杆露出螺母长度一致,且螺母在同侧。

检查数量:不应少于10个接口。

检验方法:观察检查。

13.1.14 焊接钢管对口施焊前,应将管道纵向焊接缝错开,错开的环向间距,管径DN≤75mm时,不得小于50mm:管径DN>100mm时,不得小于100mm。且两管道的纵向焊缝应放在管道受力弯矩最小、易于检修、管道上半圆中心垂直线向左或向右45°处。

检查数量:不应少于10个对口。

检验方法:观察和尺量检查。

13.1.15 用于热水直埋无补偿供热管道的预热拉伸及三通加固法应符合设计要求。

检查数量:管道预热伸长全数检查,三通加固不少于5个。

检验方法:预热伸长检查施工方案,三通加固对照设计图纸检查。

13.1.16 聚氨脂泡沫预制保温管现场焊接接口的保温,应在管道施焊完毕及水压试验后进行。现场发泡时,保温层和保护层应接槎良好,符合防潮、防水要求。

检查数量:不应少于10个焊接口处。

检验方法:观察检查。

13.1.17 安装波纹管轴向补偿器时,严禁焊渣飞溅到波壳表面上,且应在管道上安装防止波纹管补偿器失稳的导向支座。

检查数量:不应少于5个。

检验方法:观察或对照设计图纸检查。

13.1.18 各类滑动管道支、吊架和管座(墩)的材质、构造和间距均应符合设计要求,且应稳定、平整、牢固,管道无径向位移。

检查数量:不应少于10个。

检验方法:观察和尺量检查。

13.1.19 各类调节阀门的安装,其规格、型号、耐压强度和严密性试验,应符合本标准表6.2.9的规定,且位置、进、出口方向正确,启闭灵活、朝向合理,连接牢固。

检查数量:按不同规格、型号各抽查10%,但不应少于5个。

检验方法:手扳检查和检查出厂合格证及试压记录。

13.1.20 敷设在地下沟槽内及架空敷设的管道以及金属支架的防腐应符合本标准第11.1.19条规定,防腐前应除掉管道及支架表面的污垢和锈斑。所用的涂料的品种和涂刷遍数均应符合设计要求,无脱皮、起泡、流淌和漏涂等缺陷。

检查数量:管道和支架各不应少于10点。

检验方法:观察检查。

13.1.21 管道保温层和保护层的结构、材质及厚度均应符合设计要求。如采用保温瓦,接缝应错开,并用石棉水泥填缝。如采用玻璃棉毡类,厚度应均匀,绑扎应牢固,保护层用玻璃布缠绕时,其搭接长度不小于100mm。

检查数量:按保温管道长度每100m抽查3段,不足100m不少于2段,且不应少于10处。

检验方法:观察或用刀切开保温层检查。

13.1.22 管道坐标以许偏差应符合表13.1.27规定。

检查数量:检查管道的起点、终点、分支点变向点间的直管段,各抽查10%,且不应少于10处。

检验方法:用水准仪(水平尺)、直尺拉线和尺量检查。

13.1.23 管道标高允许偏差应符合表13.1.27规定。

检查数量:检查管道的起点、终点、分支点变向点间的直管段,各抽查10%,且不应少于10处。

检验方法:用水准仪(水平尺)、直尺拉线和尺量检查。

13.1.24 水平管道纵、横方向弯曲允许偏差应符合表13.1.27规定。

检查数量:按管网长度每100m抽查3段,不足100m不少于2段,且不应少于10处。

检验方法:用水准仪(水平尺)拉线和尺量检查。

13.1.25 弯管椭圆率、折皱不平允许偏差应符合表13.1.27规定。

检查数量:按各类弯管总数抽查10%,且不应少于10个。

检验方法:用外卡钳和尺量检查。

13.1.26 管道保温应符合下列规定:

1 表面平整允许偏差应符合表13.1.27规定。

检查数量:每100m抽查3段,不足100m不少于2段,且不应少于10处。

检验方法:用2m靠尺和楔形塞尺检查。

2 厚度允许偏差应符合表13.1.27规定。

检查数量:每100m抽查3段,不足100m不少于2段,且不应少于10处。

检验方法:用钢针刺入保温层尺量检查。