非金属、复合材料风管与配件制作检验批质量验收记录填写范例

非金属、复合材料风管与配件制作检验批质量验收记录填写说明

7 非金属、复合材料风管与配件制作检验批施工质量验收

一、 检验批的划分应符合下列规定:

1 当分项工程中包含多种材质、施工工艺的风管或管道系统时,检验批宜按材质分列;

2 按照设计系统类别和设备机组类别划分;

3 设备按照种类和型号划分,大中型设备可以单独划分成一个检验批;

4 管道按照其设计系统、分布楼层、施工区域、施工段等划分;

5 调试系统按照设计系统单独划分。

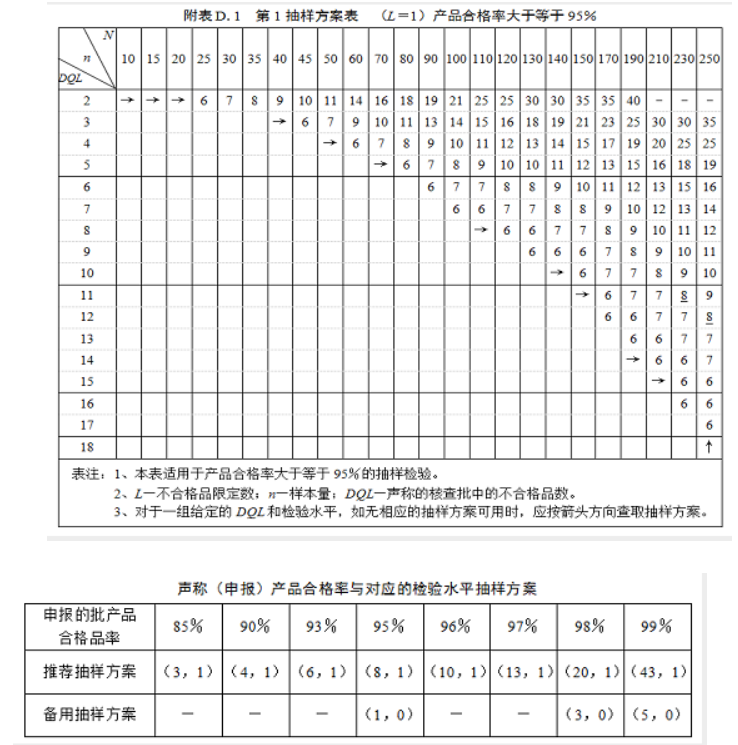

二、 最小抽样方案:

7.2主控项目

7.2.1 非金属风管的材料品种、规格、性能与厚度等应符合设计要求和现行国家标准的规定。

检查数量:按1方案。

检查方法:查验材料质量合格证明文件、性能检测报告,尺量、观察检查。

7.2.2 复合材料风管的覆面材料应为不燃材料,内部的绝热材料应为不燃或难燃B1级,且对人体无害的材料。

检查数量:全数检查。

检查方法:查验材料质量合格证明文件、性能检测报告,尺量、观察检查与点燃试验。

7.2.3 非金属、复合材料风管必须通过工艺性的检测或验证,其强度和严密性试验应符合设计要求或下列规定:

1 非金属风管的压力等级划分同表6.2.3,其强度试验应能满足在1.5倍设计压力下接缝处无开裂,弹性变形量在压力消失后恢复原状为合格;其严密性试验应为漏风量测试,应在设计工作压力下进行;

2 复合材料风管以及采用非法兰连接的非金属风管的允许漏风量,应为金属矩形风管规定值的50%;

3 砖、混凝土风道的允许漏风量不应大于金属矩形低压风管规定值的1.5倍;

4 排烟、除尘、低温送风系统风管的允许漏风量应按中压系统风管规定执行;1级~5级净化空调系统风管的允许漏风量应按高压系统风管的规定执行,6级~9级净化空调系统风管的允许漏风量应按中压系统风管的规定执行。

5工作压力小于等于±100Pa的风管在外观和制造工艺检验合格的基础上,可以不进行漏风量测试。

检查数量:按1方案。

检查方法:查验产品合格证文件和测试报告,或进行风管强度和漏风量测试。

7.2.4 非金属风管的连接应符合下列规定:

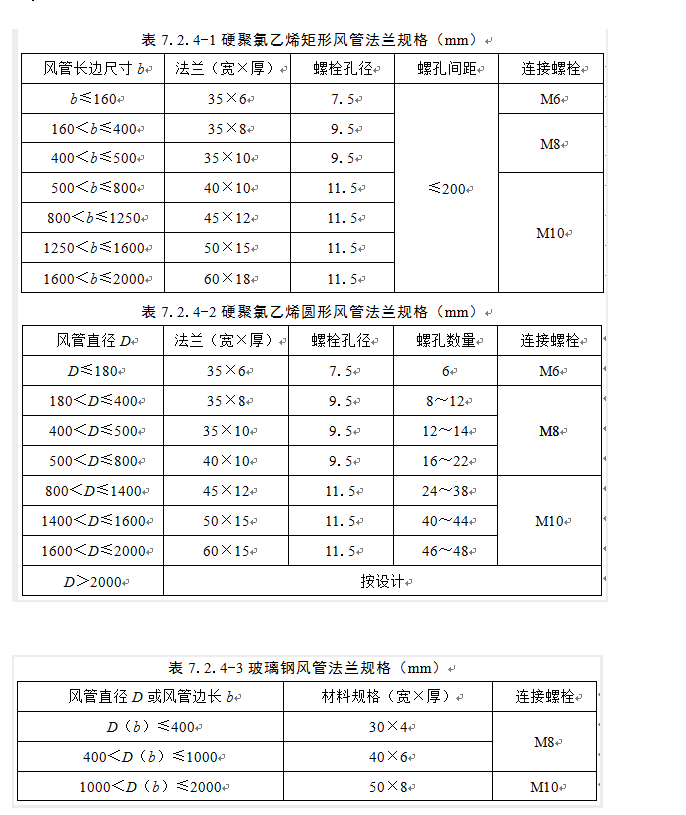

1 法兰的规格应分别符合表7.2.4-1、7.2.4-2、7.2.4-3的规定,其螺栓的间距不得大于120mm;矩形风管法兰的四角处,应设有螺孔;

2 采用套管连接时,套管厚度不得小于风管板材厚度。

检查数量:按1方案。

检查方法:尺量、观察检查。

7.2.5 复合材料风管采用法兰连接时,法兰与风管板材的连接应可靠,其绝热层不得外露,不得采用降低板材强度和绝热性能的连接方法。中压风管边长大于1500mm时,风管法兰应用铝合金等金属材料。

检查数量:按1方案。

检查方法:尺量、观察检查。

7.2.6非金属风管的加固,除应符合本标准第6.2.5条的规定外还应符合下列规定:

1 塑料风管的直径或边长大于500mm时,其风管与法兰的连接处应设加强板,且间距不得大于450mm;

2 玻璃钢风管的加固,应为本体材料或防腐性能相同的材料,并与风管成一整体。

检查数量:按1方案。

检查方法:尺量、观察检查。

7.2.7矩形风管弯管的制作,一般应采用曲率半径为一个平面边长的内外同心弧形弯管,当采用其他形式的弯管,平面边长大于500mm时,必须设置弯管导流片。

检查数量:按1方案。

检查方法:观察检查。

7.2.8 净化空调系统风管还应符合下列规定:

1风管不得有横向拼接缝,矩形风管底边宽度小于或等于900mm时,底面板不应有拼接缝;大于900mm时且小于等于1800mm时,不得多于1条拼接缝;大于1800mm且小于等于2700(2600)mm时,不得多于2条拼接缝;

2风管所用的螺栓、螺母、垫圈和铆钉均应采用与管材性能相匹配、不会产生电化学腐蚀的材料,或采取镀锌或其他防腐措施,并不得采用抽芯铆钉;

3风管内表面平整、光滑,不应在风管内设加固框及加固筋;

4 风管的清洗不得使用对人体和材质有危害的清洁剂;

5 风管法兰的螺栓孔及铆钉孔的间距,当空气洁净度等级为1~5级时,不应大于80mm;6~9级时,不应大于120mm;

6 空气洁净度等级为N1级~N5级净化空调系统的风管,不得采用按扣式咬口;

7 洁净室夹心彩钢板风道的结构,必须满足风压的强度要求。

检查数量:按1方案。

检查方法:查阅材料质量合格证明文件和观察检查,白绸布擦拭。

7.3一般项目

7.3.1 非金属材料的圆形弯管和矩形弯管,其曲率半径(以中心线计)和有分节要求的,最少分节数量应符合本标准表6.3.1-1、表6.3.1-2的规定,弯管弯曲角度及三通、四通支管与总管夹角制作偏差不应大于3°。

检查数量:按2方案。

检查方法:尺量、观察检查。

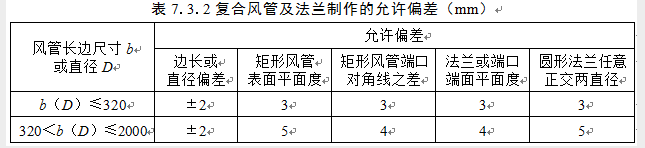

7.3.2 复合材料风管及法兰制作的允许偏差,应符合表7.3.2的规定。

检查数量:按2方案。

检查方法:尺量、观察检查。

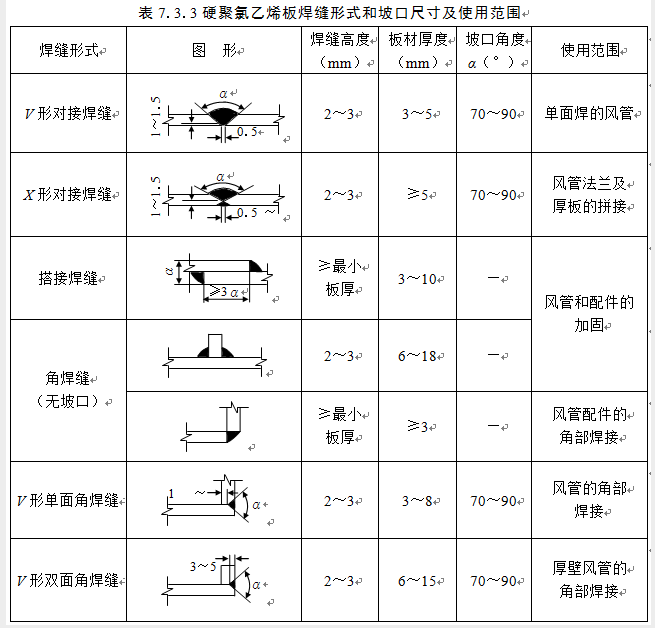

7.3.3 塑料风管的制作除执行本标准第6.3.5条第1款外,还应符合下列规定:

1 风管两端面平行,无明显扭曲,外径或外边长的允许偏差为2mm;表面平整、圆弧均匀,凹凸不应大于5mm;

2 焊缝应饱满,焊条排列整齐,无焦黄、断裂现象。焊缝的坡口形式和角度应符合表7.3.3中的规定。

检查数量:按2方案。

检查方法:尺量、观察检查。

3矩形风管的四角可采用煨角或焊接连接的方法。当采用煨角时,纵向焊缝距煨角处宜大于80mm。

7.3.4 有机玻璃钢风管的制作除执行本标准第6.3.2条和第6.3.5条第1款外,还应符合下列规定:

1 风管不应有明显扭曲,内表面应平整光滑,外表面应整齐美观,厚度应均匀,且边缘无毛刺,并无气泡及分层现象;

2 风管的外径或外边长尺寸允许偏差为3mm,圆形风管的任意正交两直径之差不应大于5mm,矩形风管的两对角线之差不应大于5mm;

3 法兰与风管轴线成直角,管口平面度的允许偏差为3mm,螺孔的排列应均匀,至管壁的距离应一致,允许偏差为2mm;法兰与风管成一整体,并应有过渡圆弧;

4 矩形风管的边长大于900mm,且管段长度大于1250mm时,应加固。加固筋的分部应均匀、整齐。

检查数量:按2方案。

检查方法:尺量、观察检查。

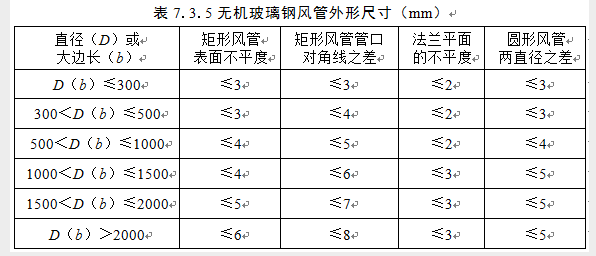

7.3.5 无机玻璃钢风管的制作除执行本标准第6.3.2条和第6.3.5条第1款外,还应符合下列规定:

1 无机玻璃钢风管的表面应光洁、无裂纹、无明显泛霜和分层现象;

2 风管外形尺寸的允许偏差应符合表7.3.5的规定;

3 风管法兰的规定与有机玻璃钢法兰相同。

检查数量:按2方案。

检查方法:尺量、观察检查。

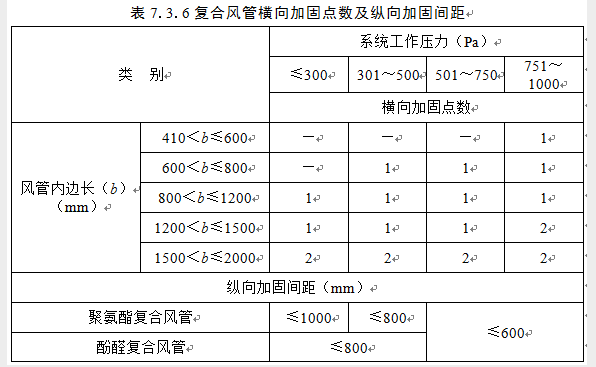

7.3.6 双面铝箔绝热板风管的制作除执行本标准第6.3.2条和第6.3.5条第2款外,还应符合下列规定;

1 双面铝箔绝热板风管的板材拼接宜采用专用的连接构件,连接后板面平面度的允许偏差为5mm;

2 风管的折角应平直,拼缝粘接应牢固、平整,风管的粘结材料宜为难燃材料;

3 风管采用法兰连接时,风管与法兰的连接应牢固;

4 风管的加固,应根据系统工作压力及产品技术标准的规定执行;

5 长边大于320mm的矩形风管采用插接连接时,在其四角处应粘贴直角垫片,插接连接件与风管粘接应牢固,插接连接件互相垂直所形成的间隙不应大于2mm;

6 矩形弯管的圆弧面采用机械压弯成型制作时,轧压深度不宜超过5mm。圆弧面成型后,应对轧压处的铝箔划痕密封处理;

7 聚氨酯铝箔复合风管(或酚醛铝箔复合风管)内支撑加固的镀锌螺杆直径不应小于8mm,内支撑件穿管壁处应密封处理。内支撑的横向加固点数和纵向加固间距应符合表7.3.6的规定。

检查数量:按2方案。

检查方法:尺量、观察检查。

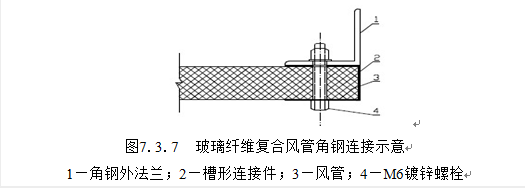

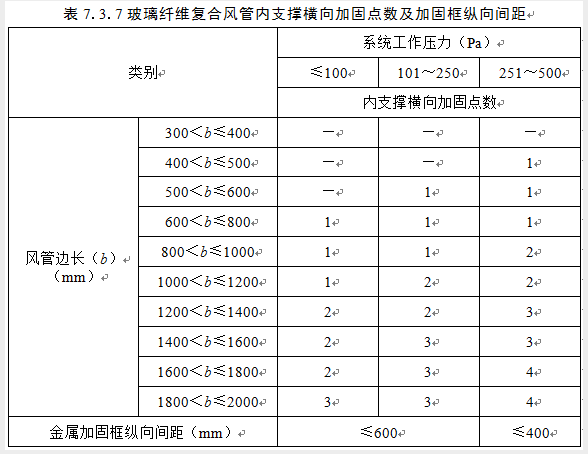

7.3.7 铝箔玻璃纤维板风管的制作除执行本标准第6.3.2条和第6.3.5条第2款外,还应符合下列规定:

1 铝箔玻璃纤维板风管的板材应干燥、平整。板外表面的铝箔隔气保护层应与内芯玻璃纤维粘合牢固。内表面应有防纤维脱落的保护层,并应对人体无害;

2风管采用承插阶梯接口形式连接时,承接口应在风管外侧,插接口应在风管内侧,承、插口均应整齐,长度为风管板材厚度;插接口应预留宽度为板材厚度的覆面层材料;

3风管采用外套角钢法兰连接时,角钢法兰规格应为同尺寸金属风管的法兰规格或小一档规格;槽形连接件应为1.0mm厚度的镀锌钢板。角钢外法兰与槽形连接件的连接,应为不小于M6的镀锌螺栓(图7.3.7),间距不应大于120mm。法兰与板材间及螺栓孔的周边应涂胶密封。

4 风管表面应平整,两端面平行,无明显凹穴、变形、起泡,铝箔无损坏等;

5风管的加固,应根据系统工作压力及产品技术标准的规定执行。铝箔玻璃纤维复合风管内支撑加固的镀锌螺杆直径不应小于6mm,穿管壁处应有密封处理。风管长边尺寸大于或等于1000mm时,应增设外加固框,并应与内支撑固定。负压风管加固时,加固框应设在风管的内侧,按压力负荷下其支撑的镀锌螺杆不得有弯曲变形。风管的内支撑横向加固点数及加固框纵向间距应符合表7.3.7的规定。

检查数量:按2方案。

检查方法:尺量、观察检查。

7.3.8玻镁复合风管除符合本标准第7.3.2条和第7.3.6条规定外,还应符合下列规定:

1风管板材采用对接粘接时,在对接缝的两面应分别粘贴3层及以上宽度不小于50mm的玻璃纤维布增强;

2粘接剂应与本产品相匹配,并不散发有毒、有害的气体;

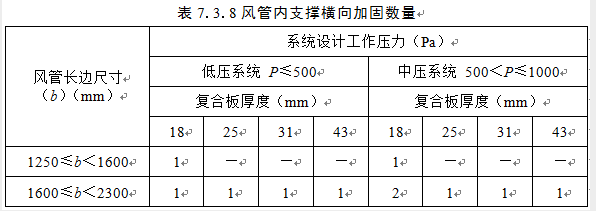

3风管内支撑加固的镀锌螺杆直径不应小于10mm,穿管壁处应密封。负压系统风管的内支撑高度大于800mm时,内支撑应为镀锌钢管。风管内支撑横向加固数量应符合表7.3.8的规定,风管加固的纵向间距应小于或等于1250mm。距风机5m内的风管,应按中压系统规定的内支撑数量加固。

检查数量:按2方案。

检查方法:查阅测试资料、尺量、观察检查。

7.3.9 净化空调系统风管尚应符合下列规定:

1 现场应保持清洁,存放时应避免积尘和受潮。风管的接缝、折边和铆接等处有损坏时,应做防腐处理;

2 风管法兰铆钉的间距,当系统洁净度等级为N1级~N5级时,不应大于65mm;为N6级~N9级时,不应大于100mm;

3 制作完成的风管,应进行第二次清洗,经检查达到清洁要求后应及时封口。

检查数量:按2方案。

检查方法:观察检查,查阅风管清洗记录,用白绸布擦拭。