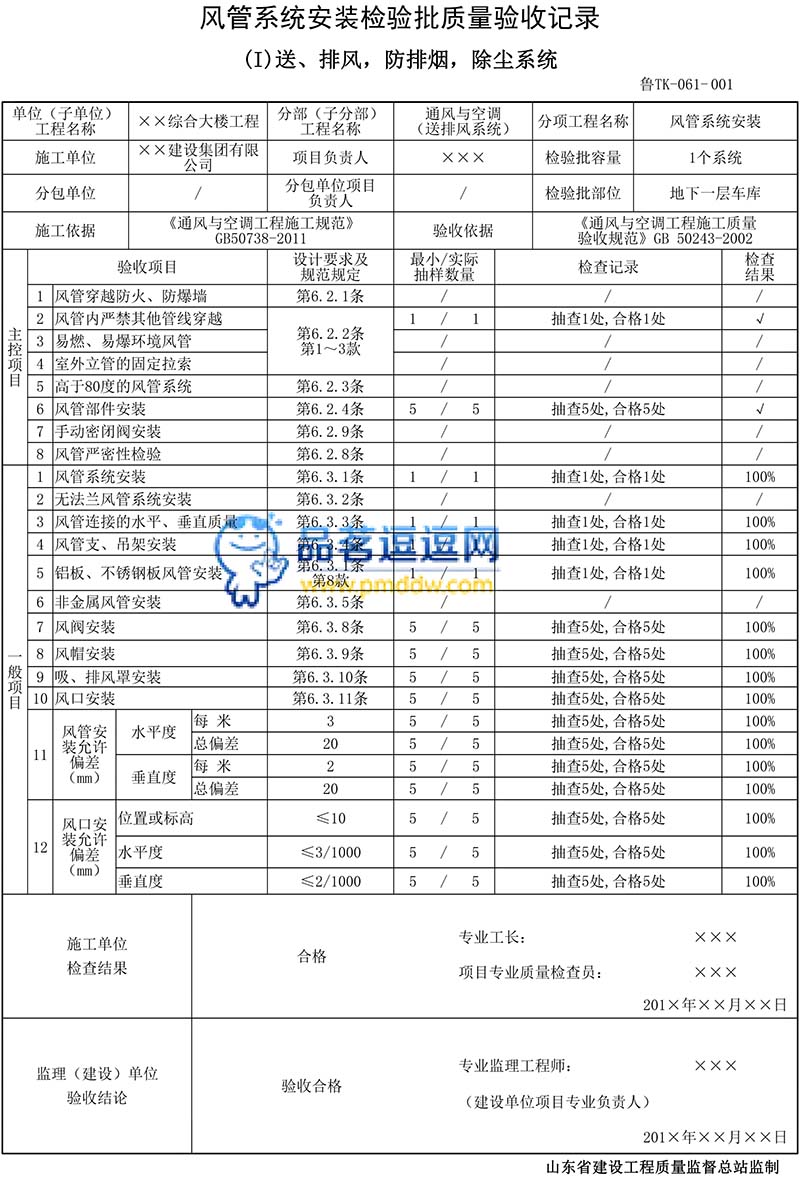

风管系统安装检验批质量验收记录(Ⅰ)送、排风,防排烟,除尘系统填写示例

风管系统安装检验批质量验收记录(Ⅰ)送、排风,防排烟,除尘系统填写说明

主控项目:

1.风管穿越封闭防火、防爆墙或楼板应预埋管或防护套管,钢板厚≥1.6mm,间隙用不燃且对人体无害柔性材料封堵。尺量和观察检查、点燃试验。

2.风管内严禁其他管线穿越;

3.输送易燃易爆气体或处于易燃易爆环境,风管应有良好接地。通过生活区或辅助间时必须严密且不得设置接口。观察检查。

4.固定拉索严禁拉在避雷针(网)上。观察和尺量或手扳检查。

5.输送空气温度高于80℃的风管,应按设计要求采取防护措施。观察检查。

6.风管部件及操作机构应能保证正常使用功能,并便于操作;斜插板风阀的阀板必须为向上拉启;水平安装时,阀板还应为顺气流方向插;止回风阀、自动排气活门安装方向应正确。尺量和观察检查,动作试验。

7.手动密闭阀阀门上标志的箭头方向必须与受冲击波方向一致。观察检查并核对方向。

8.风管系统安装完毕后,应进行严密性检验,漏风量应符合设计与《通风与空调施工质量验收规范》GB 50243第4.2.5条规定。风管系统严密性检验。

1)低压风管采用漏光法;中压风管在漏光法检测合格后进行漏风量测试;高压风管全数进行漏风量检测。严密性测试按附录A要求进行。系统风管严密性检验的被抽检系统,如全数合格,则视为通过,如有不合格时,则应再加倍抽检,直到全数合格。

2)净化空调系统风管的严密性检验,1~5级的系统按高压系统风管的规定执行;6~9级的系统按《通风与空调施工质量验收规范》GB 50243第4.2.5条的规定。

一般项目:

1.风管安装前应清理干净。安装位置、标高、走向应符合设计要求,接口有效截面不得缩小。法兰螺栓应拧紧且螺母在同侧。接口严密牢固,法兰垫片材质符合功能要求。厚度≥3mm,且不得突入管内外。柔性短管松紧适度,无明显扭曲.可伸缩性软管长度≤2m,不应有死弯或塌凹。穿入砖、混凝土风道应顺气流插入,穿出屋面有防渗漏措施。

2.风管连接处,应完整尤缺损,表面应平整,无明显扭曲,承插式风管四周缝隙应一致,无明显的弯曲或褶皱;内涂密封胶应完整,外粘密封胶带,应粘贴牢固,完整无缺损;薄钢板法兰形式风管的连接,弹性插条、弹簧夹或紧固螺栓的间隔≤150mm,且分布均匀,无松动;插条连接矩形风管,连接后的板面应平整,无明显弯曲。

3.风管连接应平直,不扭曲。垂直、水平或倾斜安装要求及允许偏差按要求进行检查。

4.1)风管支、吊架间距

|

安装方式

|

直径(边长≤400mm)

|

>400mm

|

螺旋风

|

薄钢板法兰

|

非金属风管

|

|

水平

|

≤4m

|

≤3m

|

支架5m,吊架3.75m

|

≤3m

|

|

|

垂直

|

≤4m,单根直管不少于2个固定点

|

≤3m

|

①式和规格按规定选用。直径(边长)>2500mm超宽超重特殊风管按设计选用。

②离风口、阀门、检查门及自控机构处宜≥200mm。水平悬吊立、干风管长度>20m时,每个系统至少设1个防摆固定点。吊杆应平直光滑,螺纹完整,安装后受力均匀无变形。可调节吊架按设计要求调整拉伸或压缩量。抱箍应紧贴风管。

2)铝板、不锈钢板风管与碳素钢支架接触处,应有隔绝或防腐绝缘措施。

3)非金属风管连接法兰端面应平行、严密,螺栓两侧加镀锌垫圈。硬聚氯乙烯风管直段长度>20m,按设计要求增加伸缩节,干管不得承受支管重量。

4)风阀位置便于操作和检修,操作装置应灵活、可靠,阀板关闭应严密。防火阀直径(边长)≤630mm时宜独立设支、吊架。排烟阀(口)及手控装置位置符合设计要求;预埋套管不得有死弯及瘪陷。除尘系统吸入管段调节阀宜在垂直管段。

5.非金属风管的安装还应符合下列的规定:

1)风管连接两法兰端面应平行、严密,法兰螺栓两侧应加镀锌垫圈。

2)应适当增加支、吊架与水平风管的接触面积。

3)硬聚氯乙烯风管的直段连续长度大于20m,应按设计要求设置伸缩节;支管的重量不得由干管来承受,必须自行设置支、吊架。

4)风管垂直安装,支架间距不应大于3m。

6.风帽安装必须牢固,连接风管与屋面或墙体交接处不应渗水。

7.排吸风罩安装位置应正确,排列整齐,牢固可靠。

8.风口与风管连接应严密、牢固,与装饰面紧贴;表面平整、不变形。调节灵活、可靠。条形风口接缝处应衔接自然,无明显缝隙。同一室内相同风口安装高度应一致,排列应整齐。明装无吊顶风口,安装位置和标高偏差≤10mm。风口水平安装,水平度偏差≤3/1000。风口垂直安装,垂直度偏差≤2/1000。