铝合金零部件加工工程检验批质量验收记录填写范例

铝合金零部件加工工程检验批质量验收记录填写说明

主控项目

1.铝合金材料的品种、规格、性能等应符合国家现行有关标准和设计要求。

检查数量:全数检查。

检验方法:检查质量合格证明文件、标识及检验报告等。

2.对属于下列情况之一的铝合金材料,应进行抽样复验,其复验结果应符合国家现行有关产品标准和设计要求:

1)建筑结构安全等级为一级,铝合金主体结构中主要受力构件所采用的铝合金材料。

2)设计有复验要求的铝合金材料。

3)对质量有疑义的铝合金材料。

检查数量:全数检查。

检验方法:检查复验报告。

3.铝合金零部件切割面或剪切面应无裂纹、夹渣和大于0.5mm的缺棱。

检查数量:全数检查。

检验方法:观察或用放大镜及百分尺检查。

4.铝合金零部件,按设计要求需要进行边缘加工时,其刨削量不应小于1.0mm。

检查数量:全数检查。

检验方法:检查工艺报告和施工纪录。

5.螺栓球、毂成型后,不应有裂纹、褶皱、过烧等缺陷。

检查数量:每种规格抽查10%,且不应少于5个。

检验方法:10倍放大镜观察或表面探伤。

铝合金板压制成半圆球后,表面不应有裂纹、褶皱等缺陷;焊接球其对应坡口应采用机械加工,对接焊缝表面应打磨平整。

检查数量:每种规格抽查10%,且不应少于5个。

检验方法:10倍放大镜观察检查或表面探伤。

6.A、B级螺栓孔(Ⅰ类孔)应具有H12的精度,孔壁表面粗糙度Ra不应大于12.5μm。A、B级螺栓孔径的允许偏差应符合表7.5.1-1的规定。C级螺栓孔(Ⅱ类孔),孔壁表面粗糙度Ra不应大于25.0μm,其允许偏差应符合表7.5.1-2的规定。

检查数量:按构件数量抽查10%,且不应少于3件。

检验方法:用游标卡尺或孔径量规、粗糙度仪检查。

表7.5.1-1 A、B级螺栓孔径的允许偏差(mm)

|

序号

|

螺栓公称直径、螺栓孔直径

|

螺栓公称直径允许偏差

|

螺栓孔直径允许偏差

|

|

1

|

10~18

|

0.00

-0.18

|

+0.18

0.00

|

|

2

|

18~30

|

0.00

-0.21

|

+0.21

0.00

|

|

3

|

30~50

|

0.00

-0.25

|

+0.25

0.00

|

表7.5.1-2 C级螺栓孔的允许偏差(mm)

|

检查项目

|

允许偏差

|

|

直径

|

+1.00

0.00

|

|

圆度

|

1.00

|

|

垂直度

|

0.03t,且不大于1.50

|

注:t为厚度。

7.铝合金零部件槽口尺寸(图7.6.1)的允许偏差应符合表7.6.1的规定。

检查数量:按槽口数量10%,且不应小于3处。

检查方法:游标卡尺和卡尺。

图7.6.1 铝合金零部件槽口图

表7.6.1 槽口尺寸的允许偏差(mm)

|

项目

|

A

|

B

|

C

|

|

允许偏差

|

+0.5

0.0

|

+0.5

0.0

|

±0.5

|

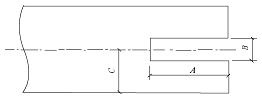

8.铝合金零部件豁口尺寸(图7.6.2)的允许偏差应符合表7.6.2的规定。

检查数量:按豁口数量10%,且不应小于3处。

检查方法:游标卡尺和卡尺。

图7.6.2 铝合金零部件豁口图

表7.6.2 豁口尺寸的允许偏差(mm)

|

项目

|

A

|

B

|

C

|

|

允许偏差

|

+0.5

0.0

|

+0.5

0.0

|

±0.5

|

9.铝合金零部件榫头尺寸(图7.6.3)的允许偏差应符合表7.6.3的规定。

检查数量:按榫头数量10%,且不应小于3处。

检查方法:游标卡尺和卡尺。

图7.6.3 铝合金零部件榫头图

表7.6.3 榫头尺寸的允许偏差(mm)

|

项目

|

A

|

B

|

C

|

|

允许偏差

|

0.0

-0.5

|

0.0

-0.5

|

±0.5

|

一般项目

1.铝合金板厚度及允许偏差应符合其产品标准的要求。

检查数量:每一品种、规格的铝合金板抽查5处。

检验方法:用游标卡尺量测。

铝合金型材的规格尺寸及允许偏差应符合其产品标准的要求。

检查数量:每一品种、规格的铝合金型材抽查5处。

检验方法:用钢尺和游标卡尺量测。

2.铝合金材料的表面外观质量应符合现行国家标准《铝合金建筑型材》GB5237.1、和《铝合金建筑型材第2部分:阳极氧化、着色型材》GB5237.2等规定外,尚应符合下列规定:

1)铝合金材料表面不应有皱纹、裂纹、起皮、腐蚀斑点、气泡、电灼伤、流痕、发粘以及膜(涂)层脱落等缺陷存在。

2)铝合金材料端边或断口处不应有分层、夹渣等缺陷。

检查数量:全数检查。

检验方法:观察检查。

3.铝合金零部件切割允许偏差应符合表7.2.2的规定。

检查数量:按切割面数检查10%,且不应小于3个。

检查方法:卷尺、游标卡尺、分度头检查。

表7.2.2 切割的允许偏差

|

检查项目

|

允许偏差

|

|

零部件的宽度、长度

|

±1.0mm

|

|

切割平面度

|

-30',且不大于0.3m

|

|

割纹深度

|

0.3mm

|

|

局部缺口深度

|

0.5mm

|

4.边缘加工允许偏差应符合表7.3.2的规定。

检查数量:按加工面数抽查10%,且不应少于3件。

检验方法:观察检查和实测检查。

表7.3.2 边缘加工的允许偏差

|

检查项目

|

允许偏差

|

|

零部件的宽度、长度

|

±1.0mm

|

|

加工边直线度

|

L/3000,且不大于2.0m

|

|

相邻两边夹角

|

±6'

|

|

加工面表面粗糟度

|

|

注:L为加工边边长。

5.螺栓球加工允许偏差应符合表7.4.3的规定。

检查数量:每种规格抽查10%,且不少于5个。

检验方法:见表7.4.3。

表7.4.3 螺栓球加工的允许偏差

|

检查项目

|

允许偏差

|

检验方法

|

|

圆度

|

d≤120mm

|

1.0mm

|

用卡尺和游标卡尺检查

|

|

d>120mm

|

1.5mm

|

|

同一轴线上两铣平面的平行度

|

d≤120mm

|

0.1mm

|

用百分表V形块检查

|

|

d>120mm

|

0.2mm

|

|

铣平面距球中心距离

|

±0.1 mm

|

用游标卡尺检查

|

|

相≤邻螺栓孔中心线夹角

|

±30'

|

用分度头检查

|

|

两铣平面与螺栓孔轴线垂直度

|

0.005r

|

用百分表检查

|

|

球,毂毛坯直径

|

d≤120mm

|

+2.0mm

-0.5mm

|

用卡尺和游标卡尺检查

|

|

d>120mm

|

+3.0mm

-1.0mm

|

注:d为螺栓球直径,r为螺栓球半径。

6.管杆件加工的允许偏差应符合表7.4.4的规定。

检查数量:每种规格抽查10%,且不少于5根。

检验方法:见表7.4.4。

表7.4.4 管杆件加工的允许偏差(mm)

|

检查项目

|

允许偏差

|

检验方法

|

|

长度

|

±.5

|

用钢尺和百分表检查

|

|

端面对管轴的垂直度

|

0.005r

|

用百分表V形块检查

|

|

管口曲线

|

0.5

|

用套模和游标卡尺检查

|

注:r为管杆半径。

7.毂加工的允许偏差应符合表7.4.5的规定。

检查数量:每种规格抽查10%,且不应少于5个。 检查方法:见表7.4.5。

表7.4.5 毂加工的允许偏差

|

检查项目

|

允许偏差

|

检验方法

|

|

毂的圆度

|

±0.005d

±1.0mm

|

用卡尺和游标卡尺检查

|

|

嵌入圆孔对分布圆中心线的平行度

|

0.3mm

|

用百分表V形块检查

|

|

分布圆直径允许偏差

|

±0.3mm

|

用卡尺和游标卡尺检查

|

|

直槽对圆孔平行度允许偏差

|

0.2mm

|

用百分表V形块检查

|

|

嵌入槽夹角允许偏差

|

±0.3°

|

用分度头检查

|

|

端面跳动允许偏差

|

0.3mm

|

游标卡尺检查

|

|

端面平行度允许偏差

|

0.5mm

|

用百分表V形块检查

|

注:d为直径。

8.螺栓孔位的允许偏差为±0.5mm,孔距的允许偏差为±0.5mm,累计偏差为±1.0mm。

检查数量:按构件数量抽查10%,且不应少于3件。 检验方法:用钢尺及游标卡尺配合检查。

铆钉通孔尺寸偏差应符合现行国家标准《铆钉用通孔》GB/T152.1的有关规定。

检查数量:按构件数量抽查10%,且不应少于3件。 检验方法:用游标卡尺或孔径量规检查。

沉头螺钉的沉孔尺寸偏差应符合现行国家标准《沉头用沉孔》GB/T152.2的有关规定。

检查数量:按构件数量抽查10%,且不应少于3件。 检验方法:用游标卡尺或孔径量规检查。

圆柱头、螺栓沉孔的尺寸偏差应符合现行国家标准《圆柱头用沉孔》GB/T152.3的有关规定。

检查数量:按构件数量抽查10%,且不应少于3件。 检验方法:用游标卡尺或孔径量规检查。

螺丝孔的尺寸偏差应符合国家现行有关标准的规定及设计要求。

检查数量:按孔数量10%,且不应少于3个。 检查方法:用游标卡尺或孔径量规检查。