空调冷热(冷却)水系统安装检验批质量验收记录(金属管道)填写范例

空调冷热(冷却)水系统安装检验批质量验收记录(金属管道)填写说明

说 明

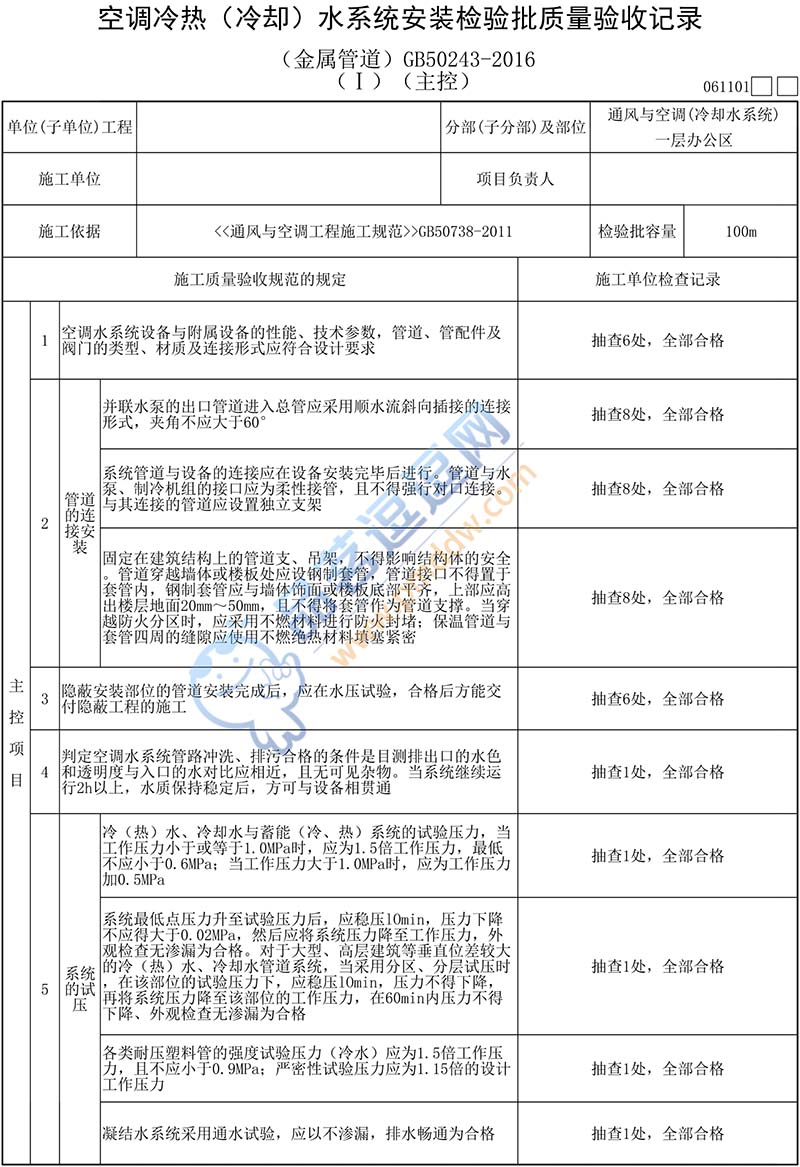

(Ⅰ)(主控) 061101

检验批划分原则:

按材料、加工工艺、系统类别划分检验批。

主控项目

1.检查数量:按I方案。

检查方法:观察检查、查阅产品质量证明文件和材料进场验收记录。

2.检查数量:按I方案。

检查方法:尺量、观察检查,旁站或查阅试验记录。

3.检查数量:按I方案。

检查方法:尺量、观察检查,旁站或查阅试验记录。

4.检查数量:按I方案。

检查方法:尺量、观察检查,旁站或查阅试验记录。

5.检查数量:全数检查。

检查方法:旁站观察或查阅试验记录。

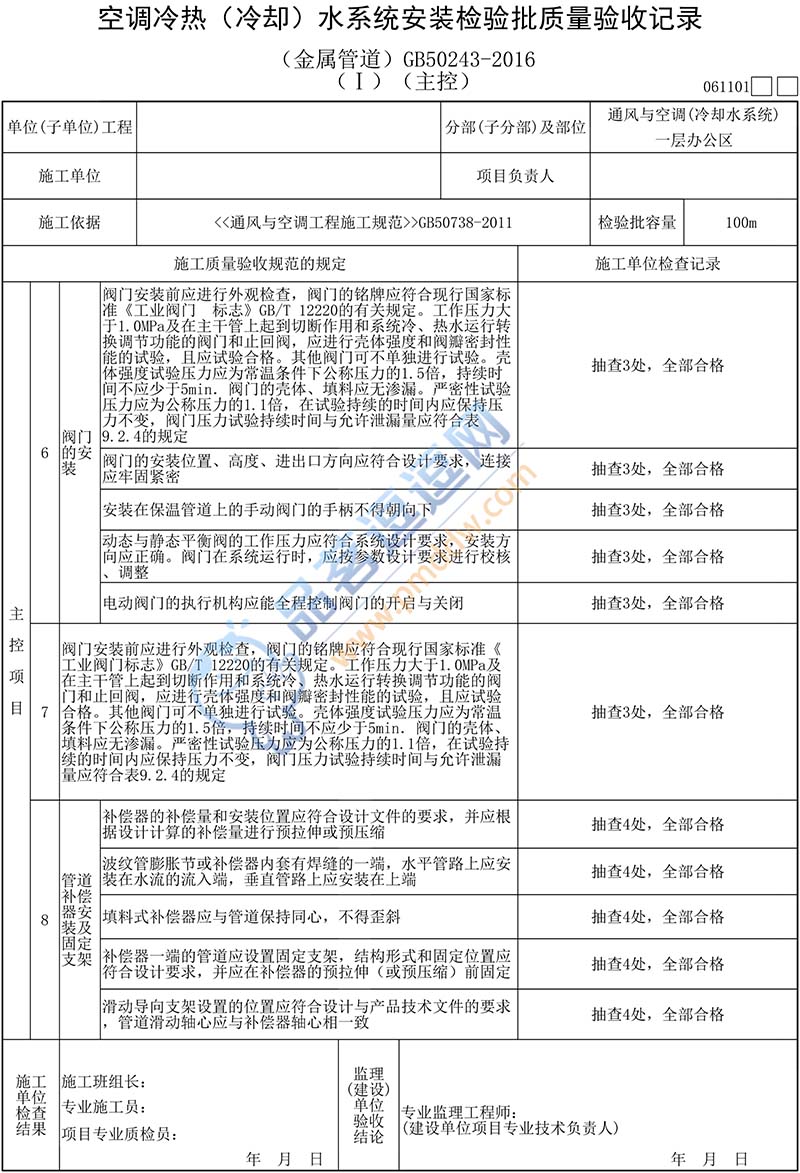

6.检查数量:安装在主干管上起切断作用的闭路阀门全数检查,其他款项按I方案。

检查方法:按设计图核对、观察检查;旁站或查阅试验记录。

|

表9.2.4阀门压力试验持续时间与允许泄漏量

|

|

|

公称直径DN(mm)

|

最短试验持续时间(s)

|

|

|

严密性试验(水)

|

|

止回阀

|

其他阀门

|

|

≤50

|

60

|

15

|

|

65~150

|

60

|

60

|

|

200~300

|

60

|

120

|

|

≥350

|

120

|

120

|

|

允许泄漏量

|

3滴×(DN/25)/min

|

小于DN为0滴,其他为2滴×(DN/25)/min

|

|

注:压力试验的介质为洁净水,用于不锈钢阀门的试验水,氯离子含量不得高于25mg/L

|

7.检查数量:安装在主干管上起切断作用的闭路阀门全数检查,其他款项按I方案。

检查方法:按设计图核对、观察检查;旁站或查阅试验记录。

8.检查数量:按I方案。

检查方法:观察检查,旁站或查阅补偿器的预拉伸或预压缩记录。

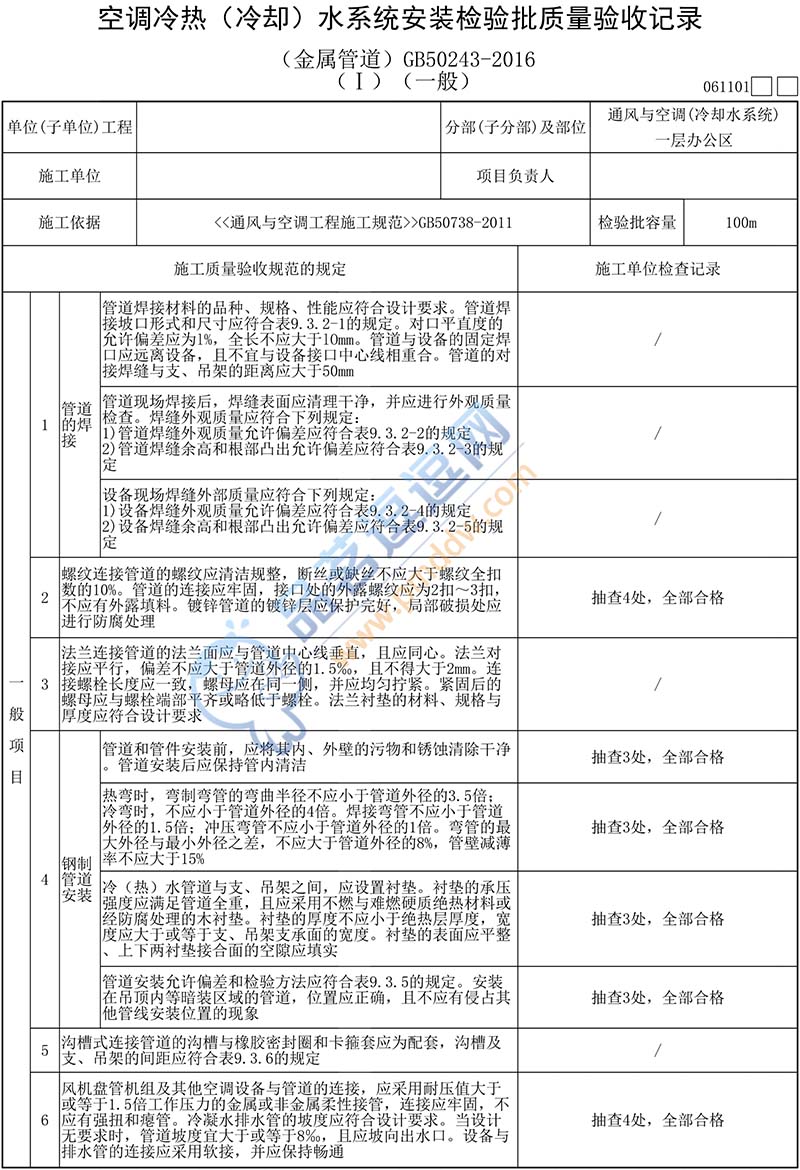

一般项目

1.检验数量:按Ⅱ方案。

检验方法:焊缝检查尺尺量、观察检查。

|

表9.3.2-1管道焊接坡口形式和尺寸

|

|

|

项次

|

厚度

T(mm)

|

坡口

名称

|

坡口形式

|

坡口尺寸

|

备注

|

|

|

间隙

C(mm)

|

纯边

P(mm)

|

坡口角度

α0

|

|

1

|

1~3

|

I形坡口

|

|

0~1.5

单面焊

|

-

|

-

|

内壁错边量≤0.25T,且≤2mm

|

|

3~6

|

0~2.5

双面焊

|

|

2

|

3~9

|

V形坡口

|

|

0~2.0

|

0~2.0

|

60~65

|

|

9~26

|

0~3.0

|

0~3.0

|

55~60

|

|

3

|

2~30

|

T形坡口

|

|

0~2.0

|

-

|

-

|

-

|

|

表9.3.2-2 管道焊接外观质量允许偏差

|

|

|

序号

|

类别

|

质量要求

|

|

|

1

|

焊缝

|

不允许有裂缝、未焊透、未熔合、表面气孔、外露夹渣、未焊满等现象

|

|

2

|

咬边

|

焊缝不允许咬边;其他焊缝深度≤0.10T(T板厚),且≤1.0mm,长度不限

|

|

3

|

根部收缩

(根部凹陷)

|

深度≤0.20+0.04T,且≤2.0mm,长度不限

|

|

4

|

角焊缝

厚度不足

|

应≤0.30+0.05T,且≤2.0mm;每100mm焊缝长度内缺陷总长度≤25mm

|

|

5

|

角焊缝

焊脚不对称

|

差值≤2+0.20t(t设计焊缝厚度)

|

|

表9.3.2-3 管道焊缝余高和根部凸出允许偏差(mm)

|

|

|

母材厚度T

|

≤6

|

>6,≤13

|

>13,≤50

|

|

|

余高和根部凸出

|

≤2

|

≤4

|

≤5

|

-

|

表9.3.2-4 设备焊缝外观质量允许偏差

|

|

|

序号

|

类别

|

质量要求

|

|

|

1

|

焊缝

|

不允许有裂缝、未焊透、未熔合、表面气孔、外露夹渣、未焊满等现象

|

|

2

|

咬边

|

咬边;深度≤0.10T,且≤1.0mm,长度不限

|

|

3

|

根部收缩

(根部凹陷)

|

根部收缩(根部凹陷);深度≤0.2+0.02T,且≤1.0mm,长度不限

|

|

4

|

角焊缝

厚度不足

|

应≤0.30+0.05T,且≤2.0mm;每100mm焊缝长度内缺陷总长度≤25mm

|

|

5

|

角焊缝

焊脚不对称

|

差值≤2+0.20t(t设计焊缝厚度)

|

|

9.3.2-5设备焊缝余高和根部凸出允许偏差(mm)

|

|

|

母材厚度T

|

≤6

|

>6,≤25

|

>25

|

|

|

余高和根部凸出

|

≤2

|

≤4

|

≤5

|

2.检验数量:按Ⅱ方案。

检验方法:尺量、观察检查。

3.检验数量:按Ⅱ方案。

检验方法:尺量、观察检查。

4.检验数量:按Ⅱ方案。

检验方法:尺量、观察检查。

|

表9.3.5管道安装允许偏差和检验方法

|

|

|

项目

|

允许偏差

(mm)

|

检查方法

|

|

|

坐标

|

架空及地沟

|

室外

|

25

|

按系统检查管道的起点、终点、分支点和变向点及各点之间的直管。

用经纬仪、水准仪、液体连通器、水平仪、拉线和尺量度

|

|

室内

|

15

|

|

埋地

|

60

|

|

标高

|

架空及地沟

|

室外

|

±20

|

|

室内

|

±15

|

|

埋地

|

±25

|

|

水平管道平直度

|

DN≤100mm

|

2L‰,

最大40

|

用直尺、拉线和尺量检查

|

|

DN>100mm

|

3L‰,

最大60

|

|

立管垂直度

|

5L‰,

最大25

|

用直尺、线锤、拉线和尺量检查

|

|

成排管段间距

|

15

|

用直尺尺量检查

|

|

成排管段或成排阀门在同一平面上

|

3

|

用直尺、拉线和尺量检查

|

|

交叉管的外壁或绝热层的最小间距

|

20

|

用直尺、拉线和尺量检查

|

|

|

注:L为管道的有效长度(mm)

|

|

5.检验数量:按Ⅱ方案。

检验方法:尺量、观察检查、查阅产品合格证明文件。

|

表9.3.6沟槽式连接管道的沟槽及支、吊架的间距

|

|

|

公称直径

(mm)

|

沟槽

|

端面垂直度

允许偏差

(mm)

|

支、吊架的间距

(m)

|

|

|

深度(mm)

|

允许偏差

(mm)

|

|

65~100

|

2.20

|

0~0.3

|

1.0

|

3.5

|

|

125~150

|

2.20

|

0~0.3

|

1.5

|

4.2

|

|

200

|

2.50

|

0~0.3

|

4.2

|

|

225~250

|

2.50

|

0~0.3

|

5.0

|

|

300

|

3.0

|

0~0.5

|

5.0

|

注:1 连接管端面应平整光滑、无毛刺;沟槽深度在规定范围。

2 支、吊架不得支承在连接头上。

3 水平管的任两个连接头之间应设置支、吊架。

6.检验数量:按Ⅱ方案。

检验方法:观察、查阅产品合格证明文件。

7.检验数量:按Ⅱ方案。

检验方法:尺量、观察检查。

|

表9.3.8 水平安装管道支、吊架的最大问题

|

|

|

公称直径(mm)

|

15

|

20

|

25

|

32

|

40

|

50

|

70

|

80

|

100

|

125

|

150

|

200

|

250

|

300

|

|

|

支架的最大间距(m)

|

L1

|

1.5

|

2.0

|

2.5

|

2.5

|

3.0

|

3.5

|

4.0

|

5.0

|

5.0

|

5.5

|

6.5

|

7.5

|

8.5

|

9.5

|

|

L2

|

2.5

|

3.0

|

3.5

|

4.0

|

4.5

|

5.0

|

6.0

|

6.5

|

6.5

|

7.5

|

7.5

|

9.0

|

9.5

|

10.5

|

|

注:1 适用于工作压力不大于2.0MPa,不保温或保温材料密度不大于200kg/m3的管道系统。

2 L1用于保温管道,L2用于不保温管道。

3 洁净区(室内)管道支吊架应采取镀锌或采取其他的防腐措施。

4 公称直径大于300mm的管道,可参考公称直径为300mm的管道执行。

|

8.检查数量:按Ⅱ方案。

检查方法:对照设计文件,尺量、观察和操作检查。

9.检查数量:全数检查。

检查方法:尺量、观察检查,旁站或查阅试验记录。