现代建设工程中,泥浆护壁成孔灌注桩由于具有较高的承载力和稳定性,被广泛应用于高层建筑、高架立交、车站码头等需要坚实稳定、承载力巨大的桩基来承重的工程。

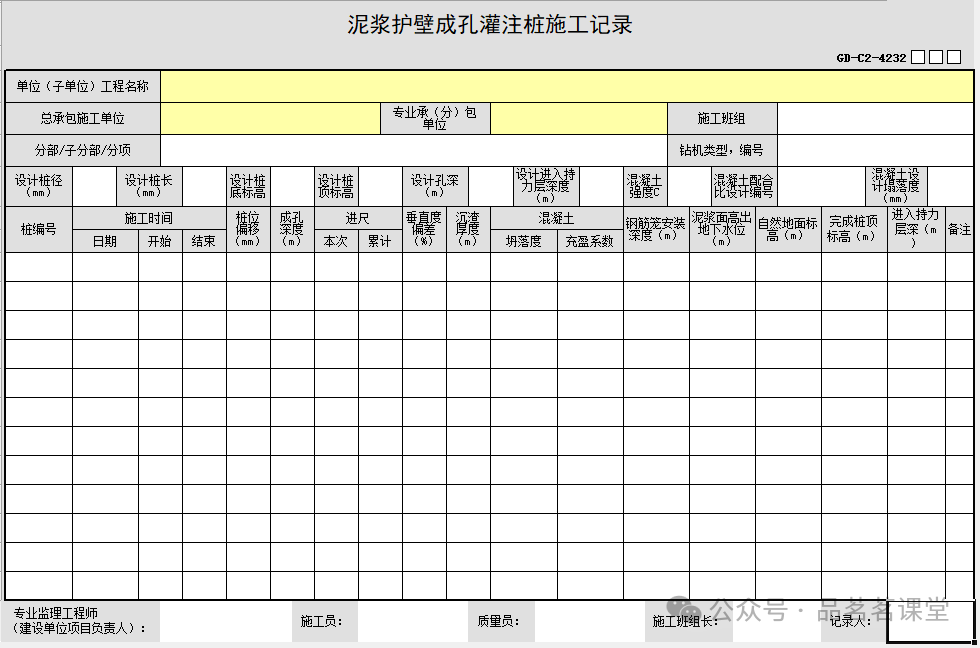

泥浆护壁成孔灌注桩的施工步骤分为挖孔、清孔、放置钢筋笼、灌注水下混凝土,每一个工序数据都要在施工记录中详细填写,很多朋友觉得施工记录有填写难度,小编为大家整理了该如何来填写泥浆护壁成孔灌注桩的施工记录表。

一、挖孔、清孔

泥浆护壁成孔灌注桩的设计要求我们可以从设计文件中找到相关数据。在挖孔的过程中,我们需要记载泥浆的性能数据,护筒的埋设数据以及桩位的成孔数据。桩位的准确性对于整个桩基础的稳定性至关重要。验收时,应确保桩位与设计图纸上的位置一致,且偏差在允许范围内。同时,孔深和孔径也应符合设计要求,保证灌注桩的有效承载面积。

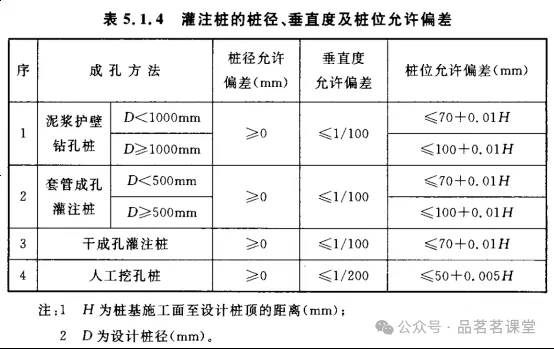

灌注桩的桩径、垂直度及桩位允许偏差应符合表5.1.4的规定。

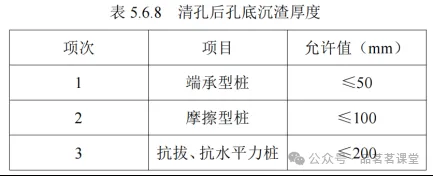

灌注桩在浇筑混凝土前,清孔后孔底沉渣厚度应符合下表的要求。

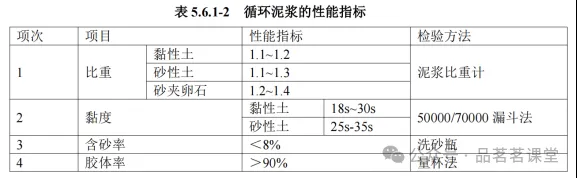

泥浆护壁成孔灌注桩成孔时应根据土层情况调整泥浆指标,排出孔口的泥浆应符合下表的规定。

施工时应保证护筒内泥浆液面高出地下水位以上1m,受水位涨落影响时,应高出最高水位1.5m以上。

成孔时宜在孔位埋设护筒,护筒设置应符合下列要求:

护筒宜采用钢板制作,应有足够刚度及强度。上部宜设置溢流孔,下端外侧应采用黏土填实,护筒高度应满足孔内泥浆面高度要求,护筒埋设应进入稳定土层。

护筒上应标出桩位,护筒中心与孔位中心偏差不应大于50mm。

护筒内径应大于钻头外径100mm。冲击成孔内径应大于钻头外径200mm。

旋挖成孔护筒内径应大于钻头外径200mm,垂直度偏差不宜大于1%。

二、钢筋笼制作及安装

钢筋笼制作应符合下列要求:

1.钢筋笼宜分段制作,分段长度应根据钢筋笼整体刚度、钢筋长度以及起重设备的有效高度等因素确定。钢筋笼接头宜采用焊接或机械式接头,接头应相互错开。

2.钢筋笼应采用环形胎模制作,钢筋笼主筋净距不应大于80mm。

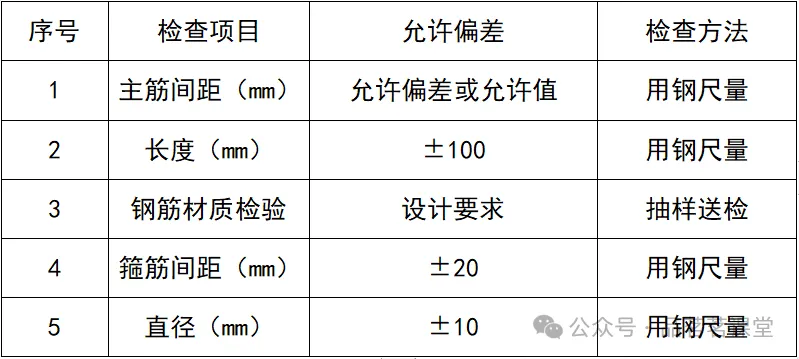

3.钢筋笼的材质、尺寸应符合设计要求,制作允许偏差应符合下表的规定。

4.钢筋笼主筋混凝土保护层允许偏差为±20,钢筋笼上应设置保护层垫块,每节钢筋笼不少于2组,每组块数不少于3块,且应均匀分布于同一截面上。

钢筋笼安装入孔时,应保持垂直,对准孔位轻放,避免碰撞孔壁。钢筋笼安装应符合下列规定:

下节钢筋笼宜露出操作平台1m。

上下节钢筋笼主筋连接时,应保证主筋部位对正,且保持上下节钢筋笼垂直。焊接时应两边对称进行。

钢筋笼全部安装入孔后应固定于孔口,安装标高应符合设计要求,允许偏差为±100mm。

三、灌注水下混凝土

1.水下混凝土灌注应采用导管法,导管应符合下列要求:

2.导管直径宜为200mm~250mm,壁厚不宜小于3mm。导管的分节长度应根据工艺要求确定,底管长度不宜小于4m,标准节宜为2.5~3m,并可设置短导管。

3.导管使用前应试拼装和试压,使用完毕后应及时进行清洗。

导管接头宜采用法兰或双螺纹方扣,且应保证导管连接可靠且具有良好的水密性。

混凝土灌斗应便于与导管节头连接,容量应满足初灌量的要求。混凝士初灌量应能满足混凝土一次灌入后导管埋入混凝士深度不小于0.8m。

混凝土灌注应符合下列要求:

1.导管底部至孔底距离宜为300mm~500mm。

2.导管安装完毕后,应进行二次清孔,二次清孔宜选用正循环或反循环清孔。清孔结束后孔底0.5m内的泥浆指标及沉渣厚度应符合前面中有关要求,符合要求后应立即浇筑混凝土。

3.混凝土灌注过程中导管应始终埋入混凝土内,宜为2~6m,导管应勤提勤拆,一次拆管长度不应大于6m。

4.应连续灌注水下混凝土,并应经常检测混凝土面上升情况,灌注时间应按初盘混凝土的初凝时间控制,对灌注过程中的故障应记录备案。

5.混凝土灌注应控制最后一次灌注量,超灌高度应高于设计桩顶标高,宜为0.8~1.0m,桩顶混凝土泛浆应充分并应保证达到设计要求。

水下混凝土强度应按比设计强度提高等级进行配制。混凝土应具有良好的和易性,塌落度宜为180mm~220mm,塌落度损失应满足灌注要求。

每灌注50m?必须有1组试件,小于50m?的桩,每根桩必须有一组试件,每组试件应有3个试块。试件取样应取自实际灌入的混凝土,同组试件应取自同车混凝土。

注:灌注桩后注浆注浆参数、注浆压力、方式、注浆量及承载力没计参数应经过试验确定,最终确定后注浆工艺。